Ett vanligt fickur i guld?

Nja inte riktigt.

Jag öppnar baklocket och läser på insidan:

CHRONOMÈTRE

No 39411

Bulletin de Réglage

de 1ère Classe

de l’Observatoire de Genève

Eric hade bett mig att göra en service på ett fickur i guld som vid en första anblick inte ser särskilt speciellt ut – men skenet bedrar!

Det är de små, små detaljerna som gör’et!

Detta urverk är fyllt med små små detaljer med finish av toppklass.

Jag bad Eric att skriva ner lite information klockans historia:

Louis Gironde, från Varennes-sur-Allier i Frankrike, var sist i ledet av de urmakare och företag som efterträdde Bernard Poitevin. Bernard var en känd schweizisk urmakare och etablissör från Le Locle, verksam ungefär mellan 1856 och 1881, specialiserad på komplicerade ur och kronometrar. Parisföretaget Bernard Poitevins efterträdare var i kronologisk ordning: Rizzoli & Deschamps från 1881 till 1883, Rizzoli och Deschamps gick sedan isär och Jean Rizzoli fortsatte ensam verksamheten fram tills 1892, då Louis Gironde tog över. Louis Gironde tog även över urmakaren Victor-Alexandre Lejeunes urgrossistverksamhet efter dennes död 1902. Lejeune var även känd för sitt arbete som reglör för kronometermakaren Theodore Leroy och som anställd vid företaget Oudin i Paris.

Likt företaget Bernard Poitevin och dess tidigare efterträdare, så fortsatte Gironde att fokusera på försäljning på den franska marknaden och fortsatte också att driva företagets pariskontor på 22 Rue Vivienne. Företagets urtillverkning var dock förlagd i Geneve och från företagets schweiziska ateljé importerades uren till Frankrike.

Under Girondes ledarskap fortsatte företaget att fokusera på komplicerade ur och kronometrar och kom att vinna guldmedaljer vid nationalutställningen i Geneve 1896 och vid världsutställningen i Paris 1900. Vad gäller kronometrar så var Gironde, till skillnad från de tidigare efterträdarna, en regelbunden deltagare vid kronometertävlingarna anordnande av observatoriet i Geneve. Mellan 1894 och 1904, så presterade 95 av företagets kronometrar som klarade testningen i första klassen tillräckligt väl för att också delta i de årliga tävlingarna. Av dessa så var den schweiziska superreglören Charles Batifolier ansvarig för reglaget av hela 83 stycken. Charles Batifolier var en av Schweiz mest framgångsrika reglörer och erhöll under sin aktiva tid fler än 1000 gångcertifikat i den mycket svåra första klassen på observatoriet i Geneve. Han arbetade med i princip alla namnkunniga urtillverkare i Geneve, så som Patek Philippe, Vacheron Constantin, Golay fils & Stahl och Louis Gallopin med flera.

Kronometer 39411 av Gironde var en av de som Charles Batifolier ansvarat för och tävlade på observatoriet i Geneve 1905. I tävlingen, så kom 39411 på plats 82 av 152 deltagare med 208,6 poäng och erhöll då prisnivån ”Mention Simple”, fritt översatt till ett enkelt omnämnande.

Råverket för kronometer 39411 är tillverkat av Husson Retor i Geneve och urverket är ett av 5 i serien 394xx som tävlade på observatoriet mellan 1900 och 1905.

Nu till renoveringen:

Verket fungerade och gick. Det var två saker som Eric önskade att jag skulle lägga lite extra tid på: den ena visaren var inte original, patentruckningen var lagad men såg inte så fin ut.

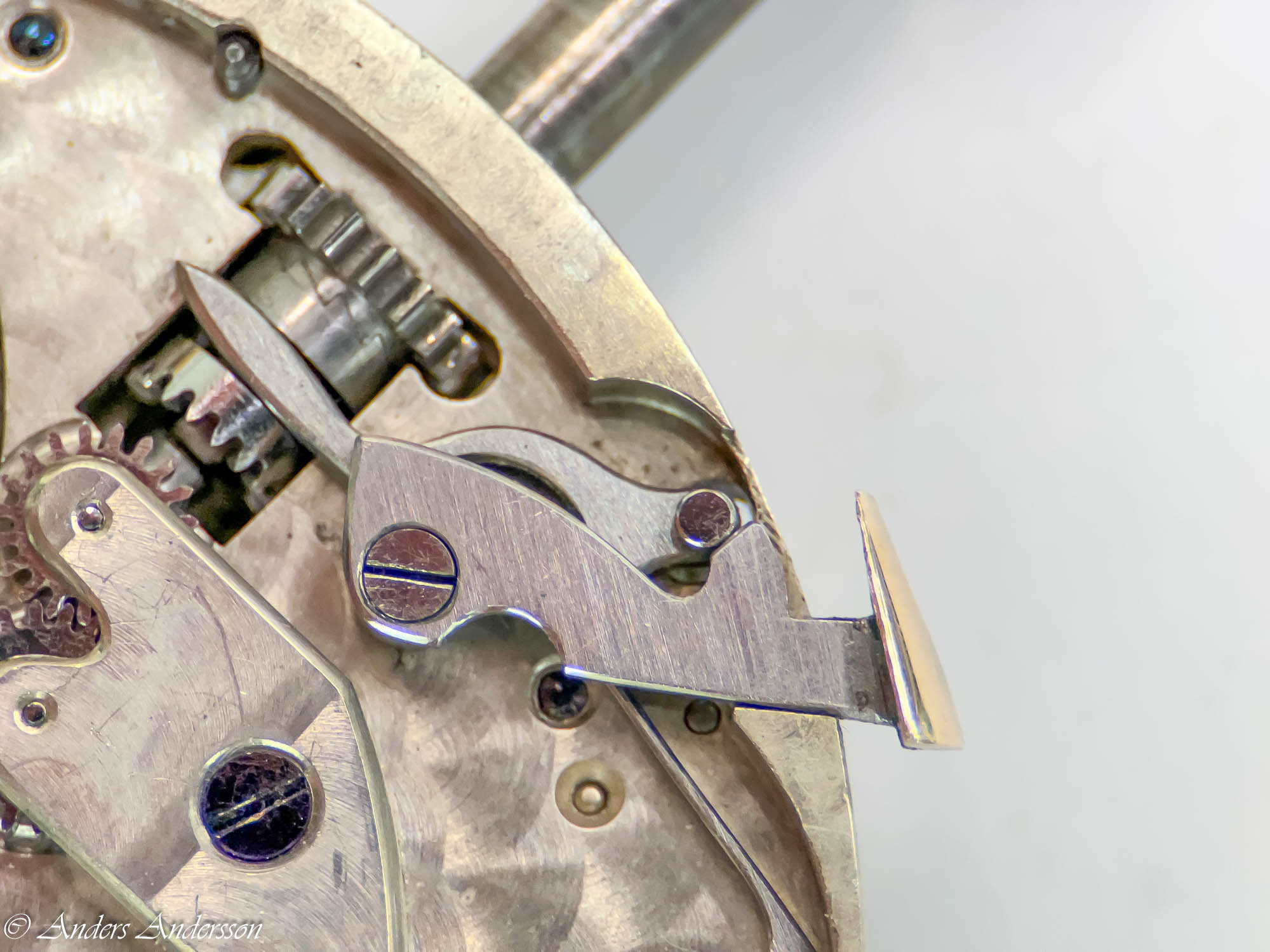

Jag började med patentruckningen.

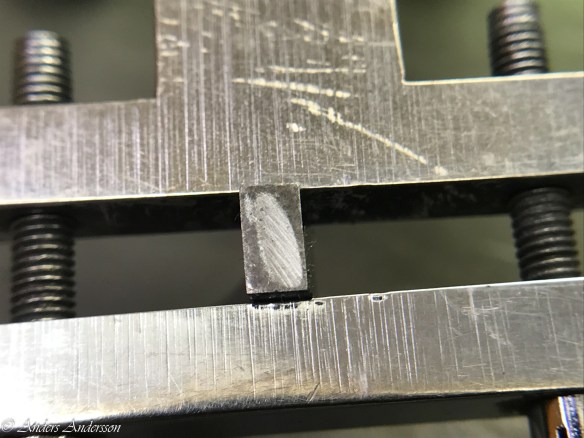

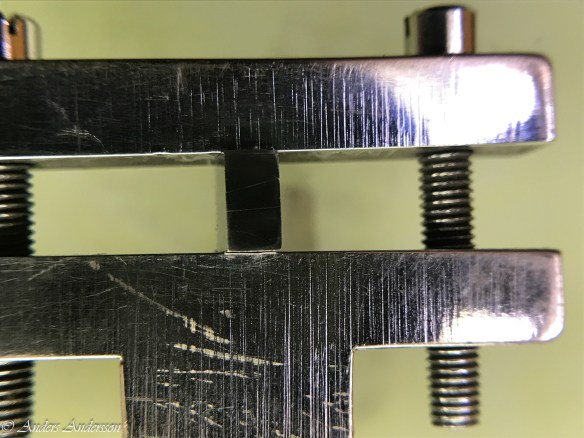

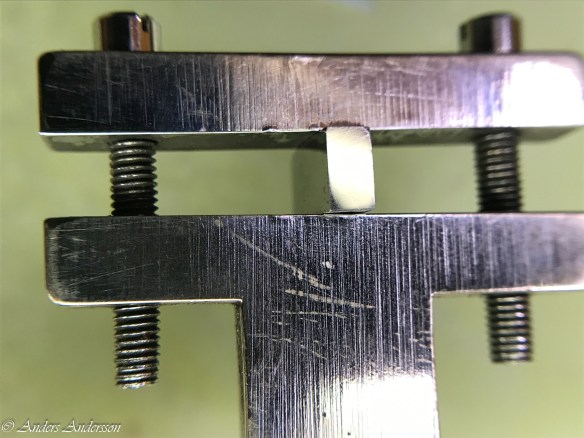

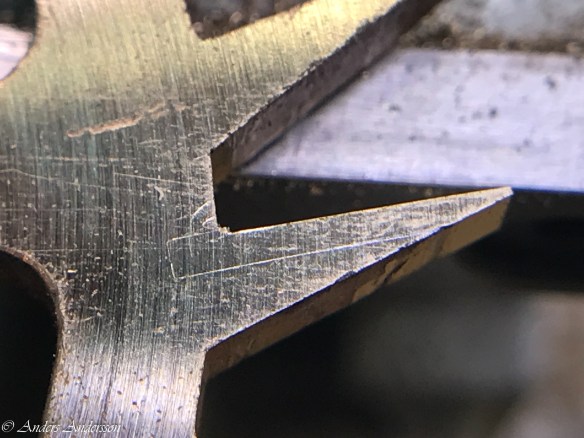

Någon lagat den avbrutna fjädringen till patentruckningen. Skruven passar dåligt.

Fjädringen är hårdlödd.

Den lagade fjädern. Skruvens skalle för stor.

Med hjälp av Vallorbes putsfilar justerar jag formen på fjädern och lägger en ny facett runt kanten på fjädern.

Putsar bort svart oxid på kanterna.

Lackar upp fjädern på en mässingsskiva som jag fäster i trefoten. Slipar först ytan plan, till sist polering. Måste justera formen och lägga större facett på kanten så att märken försvinner.

Fjädern klar. Ny skruv tillpassad och polerad. En av skruvarna till motstensbrickan var ful, hittade en ny som jag anpassade och polerade änden på.

Patentruckningen och balanskloven klar.

Om man tittar noga på de första bilderna på svanhalsen ser man att den yttersta delen av den lagade fjädern inte är riktigt plan – den ligger inte an mot kloven på det sätt den bör göra. Själva lödningen är fint utförd, förmodligen utförd med ett guldlod.

Jag valde denna gång att lacka upp delen på en mässingsplatta, annars brukar jag använda snabblim. Men i och med att shellacken flyter när den är varm kan man justera delen enklare än med lim som biter ganska snabbt (även på de verktyg som du använder). Jag kunde justera planet på ett bra sätt även om fjädern inte var riktigt plan. Nu kunde jag slipa ner hela svanhalsen så att den blev helt plan, sedan var det lätt att polera den. Lite värme och fjädern lossnar, sedan tvätta ren i sprit.

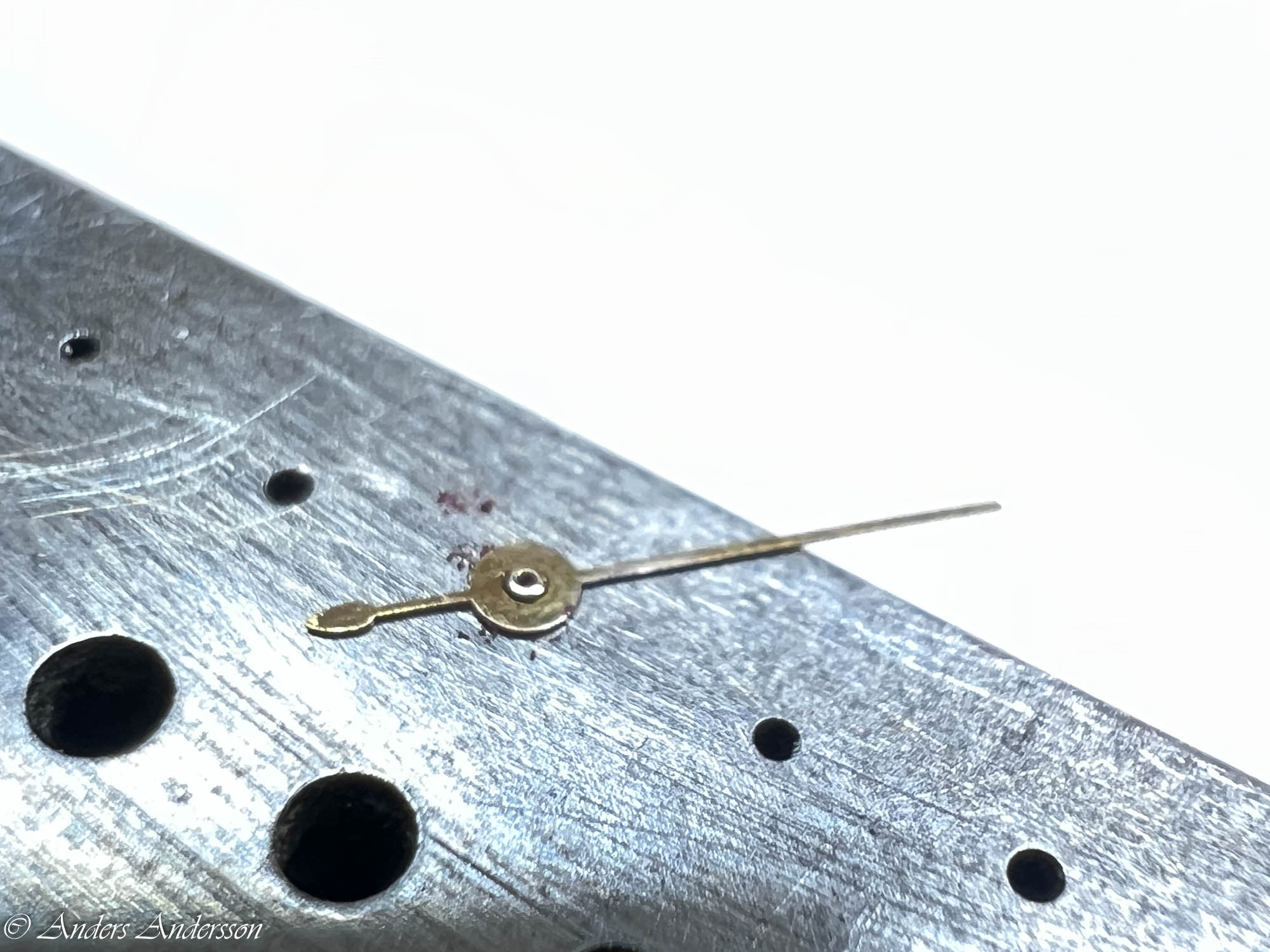

Så här såg visarna ut. Timvisaren vackert formad, minutvisaren utbytt med oxiderad spets. Försökte hitta en snyggare utan resultat. Justerade formen och polerade istället av visaren.

Minutvisaren på plats. Blev rätt ok efter polering.

För att polera t. ex. en visare formar jag en putspinne.

Jag doppar pinnen i alkohol.

Alkoholen löser upp polerpastan som fastnar på pinnen. I detta fall vanlig röd krokuspasta till guld.

Brukar lägga visaren på ett hålplan.

Visarputsen är i mässing som inte är förgylld, den är tacksam att polera.

Några bilder från renoveringen av det vackert finisherade verket.

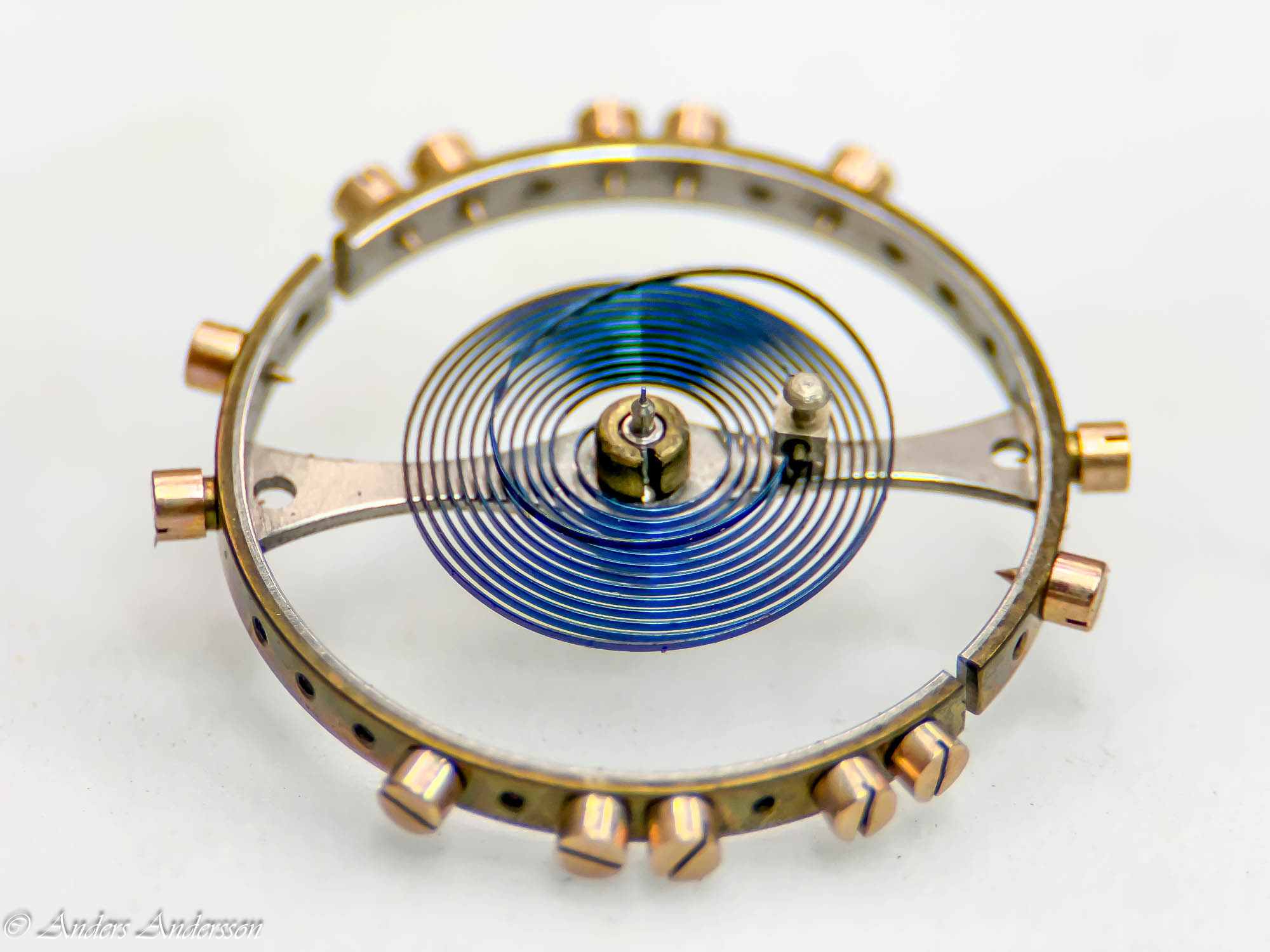

Så klart har en kronometer Guillaumebalans!

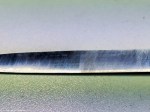

Så klart har en kronometer Guillaumebalans! Dubbla breguetkurvor.

Breguetkurva med ”långa” knän.

Balansaxeln var bytt tidigare. Liverrullen spräckt och fastsatt med shellack. Men allt verkade sitta där det skulle så jag lät den vara.

Om du vill läsa mer om vad en Guillaumebalans innebär har skrivit lite mer i ett tidigare inlägg.

Otroligt vackert! Man har verkligen lagt ner stor möda på utformning och finishering.

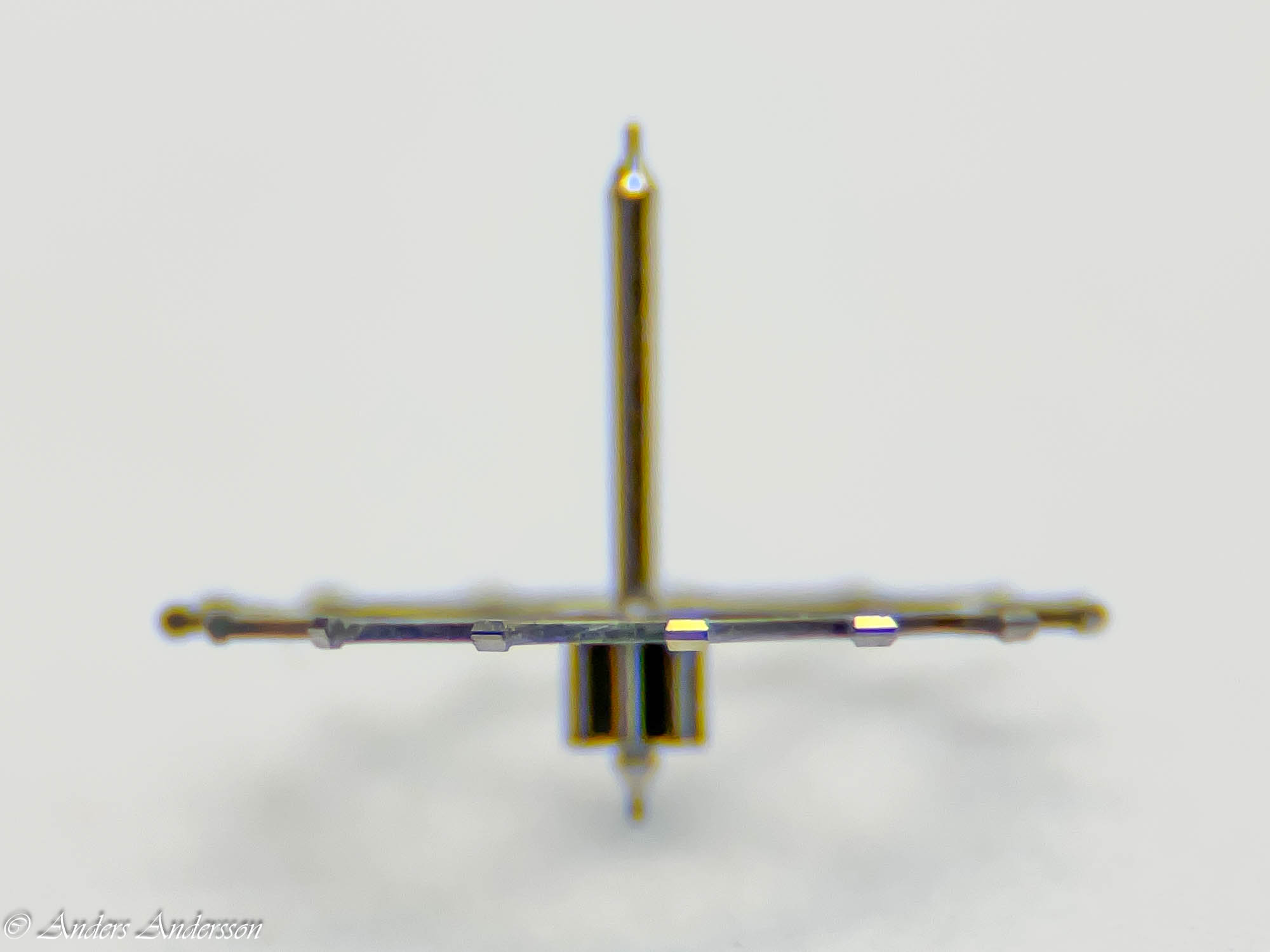

Undersidan är även den otrolig vacker med sina polerade och långdragna ytor.

Tunt och fint gånghjul.

Vackra poleringar.

Centrumhjul

Sekundhjul

Fjäderhuskärna med axel. Denna typ av konstruktion var vanlig i bättre kvalitetsurverk.

Fjädern läggs in i fjäderhuset. Stolpe för att avlasta fjäderfästet syns.

Fjädern på plats.

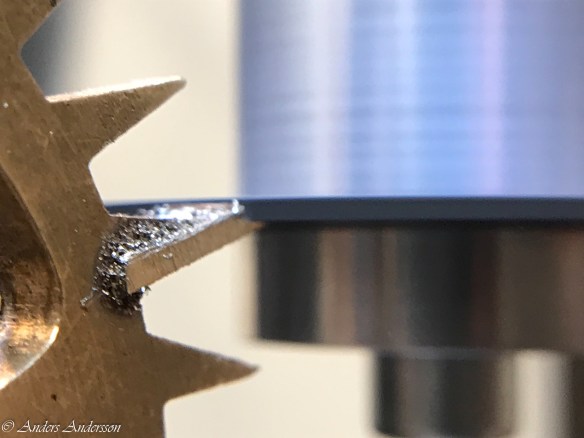

Både spärr- och kronhjul är finisherade med samma teknik – ”Diamantage” det avser den frostade/slipade plana ytan.

Spärr- och kronhjulets vargtänder, vackert polerade facetter.

Diamantage kallas denna typ av finishering. (För att röra till det lite finns det i modernt urmakeri också en metod som kallas ”diamantage”. Då menas att man använder en diamant som skärverktyg vid fräsning eller svarvning. Man får då en helt blank yta. Det är vanligt på blanka dekorationskanter på urtavlor.)

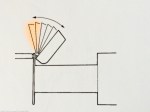

En kort beskrivning av hur man förr i tiden gjorde dessa två typer av finishering. Yrkesmannen hade då två olika maskiner.

Man polerar först tändernas facetter. Man pressar då en vertikalt monterad träskiva i 45° mot tänderna på hjulet som är horisontellt monterat i maskinen. Genom att vinkla den roterande skivan något skapas en slags gänga av sig själv. Denna gänga gör så att tänderna matas fram automatiskt. Sedan lägger man på ett slip-/polermaterial på träskivan. Genom att skjuta träskivan från sida till sida poleras alla kanter på tanden. Svårigheten ligger i att få en jämnbred facett på hela delen av tanden – lika på alla tänder.

När poleringen är klar vidtar ”diamantage” eller slipning av hjulets översida. Man använder då annan maskin med en horisontellt fast monterad roterande zinkskiva mot hjulet som monterats vertikalt på en rörlig axel. Man lackade upp hjulet på en skiva med hjälp av shellack.

Man jobbar från hjulets centrum och utåt. Beroende på skivans vinkel mot hjulet kan man få olika mönster. På ovanstående hjul och i de flesta fall har man skivan vinkelrätt mot hjulet men det förekommer även ett slags snigelmönster. (T.ex på moderna Minervaverk.) Slipskivan styrs med hjälp av en skruv som kontinureligt bibehåller rörelsen över ytan. I början används en smärgelpasta för att slipa bort eventuella ojämnheter, man får jobba försiktigt så att inte de polerade tänderna skadas. Till sist använder man en slipskiva med diamantpasta på för att få den rätta lystern. Man vill ha en matt yta som kontrasterar mot de polerade tänderna.

Bygeln som man fäller ut när man ska ställa visarna hade ovanligt nog förgylld spets. Det tror jag inte jag sett förut.

Märkning på verket.

Motstensbrickor.

Gånghjul, hake och balans har var sin motsten.

Alla brickorna på sina rätta platser.

Kronometer No 39411

Verket ihopsatt och klart.

Tavelsidan klar.

Klockan klar.

Klockan klar.

Källor: Les Derniers artisans de l’Horlogerie, vol II, Carrera, Roland. Ett av två häften i en serie från 1976. Carrera har intervjuat flera hantverkare som kanske är de sista av sitt slag. De hade olika tekniker som sitt yrke och var specialister på sitt område.