En bekant frågade mig om jag kunde få igång hans Atmos som stannat.

För många år sedan lagade jag flera Atmosur, på den tiden hade jag möjligheten att beställa reservdelar direkt från Jaeger Le Coultre. Men tiderna förändras och nu går inte detta längre.

Varför stannar ett Atmosur?

Från mina tidigare erfarenheter av Atmos vet jag:

– Fjäderns dras inte upp, brukar tyda på att bälgens gas läckt ut

– Att verket behöver rengöras (trots att man i princip inte smörjer några delar)

– Att klockan hanterats på ett ovarsamt sätt (ett glas kanske gått sönder, pendelfjädern gått av, någon försökt reparera verket utan tillräckliga kunskaper)

Vad var fel med detta ur?

Det första jag provar är om bälgen fungerar.

Bälgen är (eller ska vara) fylld med dikloretan eller etylendiklorid C2H4CI2

(på engelska ethylene chloride). Gasen får bälgen att expandera eller dra ihop sig vid temperaturförändringar. Därför placerar jag Atmos i kylskåpet några minuter. Det brukar sitta en prick på spärrhjulet, jag noterar positionen för att se om mekanismen fungerar.

Inget händer. Provar igen, inget. Klockan får stå någon vecka, fortfarande ingen rörelse.

Alltså fungerar inte uppdraget, då drar jag slutsatsen att bälgen är trasig.

Förr kunde jag skicka in den trasiga bälgen, då fick man en ny i utbyte. Hade för mig att man kunde skicka läckande bälgar för påfyllning till någon. Men min gamla kontakt fungerade inte längre. Då letade jag på EBay – det fanns nya bälgar att beställa!

Förr kunde jag skicka in den trasiga bälgen, då fick man en ny i utbyte. Hade för mig att man kunde skicka läckande bälgar för påfyllning till någon. Men min gamla kontakt fungerade inte längre. Då letade jag på EBay – det fanns nya bälgar att beställa!

Efter några veckor dök bälgen upp, det var dags för byte.

Efter några veckor dök bälgen upp, det var dags för byte.

Först låser jag balansen med transportsäkringen, en spak vid klockan sex under urtavlan.

Först låser jag balansen med transportsäkringen, en spak vid klockan sex under urtavlan.

Därefter lossar jag den bakre foten, sedan de två stora skruvarna.

Därefter lossar jag den bakre foten, sedan de två stora skruvarna.

Handskar på, lyfter ut verket ur fodralet.

Handskar på, lyfter ut verket ur fodralet.

Jag känner på minutvisaren som är alldeles stum, visarfriktionen går mycket trögt. Som tur var försökte jag inte att med våld vrida på visaren!

Jag känner på minutvisaren som är alldeles stum, visarfriktionen går mycket trögt. Som tur var försökte jag inte att med våld vrida på visaren!

Om du tittar noga ser du att centrumhjulet (med visarfriktionen) är i direkt ingrepp med gånghjulet. Mer om detta senare.

Jag plockar bort sifferring och tavelring. Till sist lyfter jag försiktigt bort visarna utan att vrida.

Jag plockar bort sifferring och tavelring. Till sist lyfter jag försiktigt bort visarna utan att vrida.

Jag tar bort behållaren med bälgen. Blev överraskad när fjädern och aluminiumskålen föll ut. Dessa delar ska sitta ihop i änden av kedjan. Varför var de lösa?

Jag tar bort behållaren med bälgen. Blev överraskad när fjädern och aluminiumskålen föll ut. Dessa delar ska sitta ihop i änden av kedjan. Varför var de lösa?

Behållaren med bälgen sitter fast i en bajonettfattning. Det går trögt att vrida den!

Behållaren med bälgen sitter fast i en bajonettfattning. Det går trögt att vrida den!

Det ska vara ca 25 mm från behållarens kant ner till botten av bälgen om bälgen är hel. Kontrollmäter och finner att avståndet är just 25 mm!

Om bälgen läckt hade avståndet varit mycket större, alltså är bälgen hel…

Det är något som inte stämmer.

Innan jag tog bort bälgen noterade jag att kedjan var slak, detta i kombination med den lösa fjädern borde gett mig svaret. Men, det var längesedan sist, en ny kaliber gjorde att jag inte fattade.

Testade i alla fall att sätta tillbaka delarna till uppdraget. När bälgen var hel kanske det bara var att sätta ihop så skulle klockan fungera igen?

Testade i alla fall att sätta tillbaka delarna till uppdraget. När bälgen var hel kanske det bara var att sätta ihop så skulle klockan fungera igen?

När delarna sitter ihop så som på bilden ovan, ska man genom att trycka in aluminiumskålen kunna dra upp fjädern. Men om jag försökte att trycka blev kedjan slak och allt ville falla isär. Något fungerade inte som det skulle.

Tog bort urverket från stativet, det visade sig att uppdragshjulet med spiralfjädern och kedjehjulet satt fast!

Tog bort urverket från stativet, det visade sig att uppdragshjulet med spiralfjädern och kedjehjulet satt fast!

Med hjälp av lite olja lyckades jag vrida hjulet tills det lossade. När jag väl fick bort hjulet från axeln var smörjningen som lim, hjulet gick nästan inte att rubba.

När jag nu satte ihop mekanismen löpte att fritt och fint!

Dags att ta isär urverket. Limmade på lite skumplast på verkringen för att inte göra märken på verket.

Dags att ta isär urverket. Limmade på lite skumplast på verkringen för att inte göra märken på verket.

För att få isär verket behöver man lyfta av hjulen i visarväxeln.

För att få isär verket behöver man lyfta av hjulen i visarväxeln.

Urverket delat.

Urverket delat.

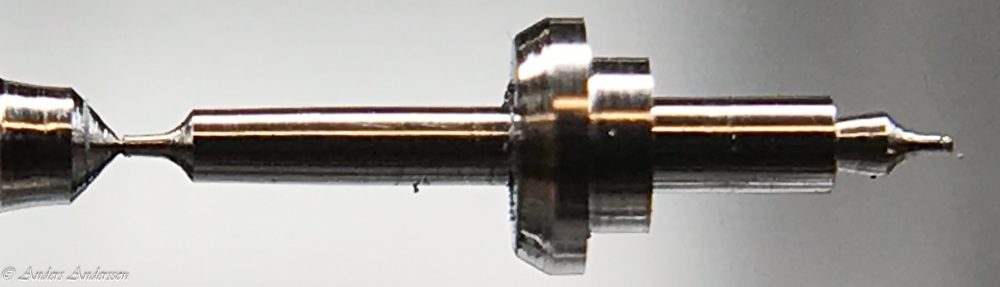

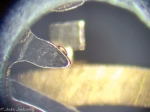

Centrumhjulet med visarfriktionen, gånghjul och hake.

Centrumhjulet med visarfriktionen, gånghjul och hake.

Notera de tunna tapparna på gånghjul och hake – fickursdimensioner.

Notera de tunna tapparna på gånghjul och hake – fickursdimensioner.

När jag försökte vrida på visarfriktionen fick jag ta i – till slut släppte det med ett klick!

När jag försökte vrida på visarfriktionen fick jag ta i – till slut släppte det med ett klick!

Det kändes som om den vore limmad ihop. När jag sedan vred kändes det knastrigt och oskönt. Olja hjälpte inte. Inte normal rengöring heller! Rengöringsmedlet hade inte löst upp det som fanns i hjulet. Till slut lyckades jag få bort allt knaster med diverse rengöringsmedel, och visarfriktionen kändes mjuk och fin.

Med fasa tänker jag på vad som kunde hänt om jag eller kunden försökt att ställa klockan (som för övrigt alltid ska göras med låst balans när den precis ska vända). Tänk om jag tagit i, då skulle antagligen den tunna gånghjulstappen gått av. Av en kollega fick jag höra att detta hade hänt på just denna kaliber. Men det var hans kund som gjort sönder både gånghjulstapp och en tapp på haken.

Verkbottnarna efter rengöring.

Verkbottnarna efter rengöring.

Fjäderhuskärnan bar också spår av fett som inte gick bort i rengöringen.

Fjäderhuskärnan bar också spår av fett som inte gick bort i rengöringen.

Jaeger Le Coultre måste använt sig av något konstigt smörjmedel i klockan.

Nu fick det bli väldigt liten mängd HP-1300 i uppdraget, fjäderkärnan och transporthjulet. Tre mycket små droppar 9415 på tre gånghjulständer, sedan skall resten vara torrt.

Jag ställer verket upp och ner för att kontrollera att haken står helt lodrätt. Annars kanske den måste vägas av.

Jag ställer verket upp och ner för att kontrollera att haken står helt lodrätt. Annars kanske den måste vägas av.

Verket ihopsatt med visarna på plats.

Verket ihopsatt med visarna på plats.

Aluminiumskålen ska hamna på 45 mm avstånd från stativet – 6 länkar hänger fritt från kedjan.

Aluminiumskålen ska hamna på 45 mm avstånd från stativet – 6 länkar hänger fritt från kedjan.

Det är viktigt att kedjan inte är vriden.

Det är viktigt att kedjan inte är vriden.

Kedjan får inte vara vriden. Kedjan är ingen vanlig gökurskedja! Det är en lödd stålkedja. Går den av måste den bytas. Spiralfjädern ska ha 2,5 varvs förspänning.

Testar uppdraget igen, drar upp fjädern. När fjädern är fullt uppdragen händer det inget när man trycker in aluminiumskålen.

Det är mycket viktigt att liverrullen snurrar absolut fritt.

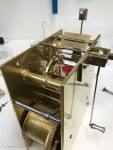

Alla delar på plats, kontroll av klockans funktion.

Alla delar på plats, kontroll av klockans funktion.

Kontrollerar gången, syns smörjningen? Får balansen upp amplitud?

Kontrollerar så att amplituden ökar.

Under några dagar kontrollerar jag att uppdraget fungerar. Noterar positionen på pricken.

Under några dagar kontrollerar jag att uppdraget fungerar. Noterar positionen på pricken.

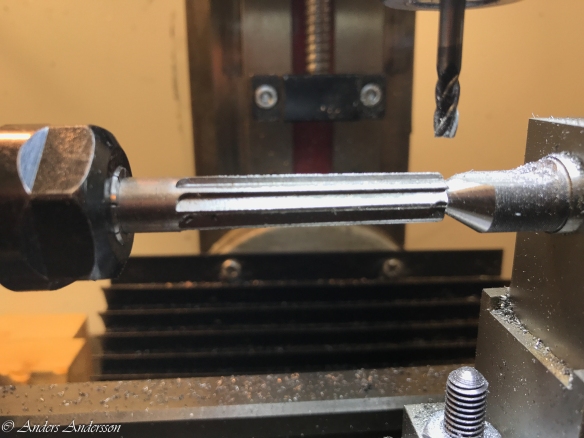

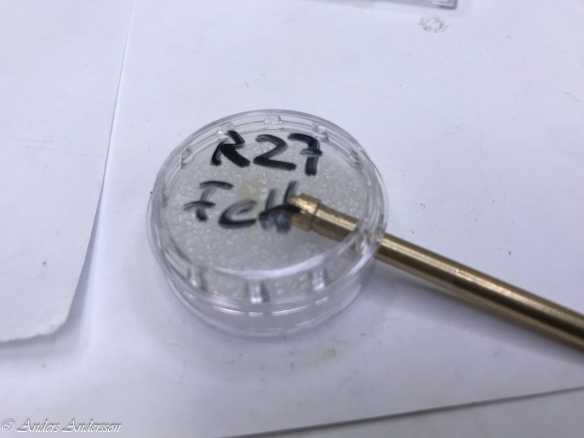

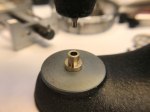

Till sist tillverkar jag ett litet verktyg för att ställa ruckvisaren i 0-position.

Till sist tillverkar jag ett litet verktyg för att ställa ruckvisaren i 0-position.

Filar till en bit mässingstråd som jag fäster i ett träskaft.

Filar till en bit mässingstråd som jag fäster i ett träskaft.

Mellan ruckarmen och stativet sitter ett tandat hjul där ruckarmen är fäst genom en friktion. Genom att blockera det tandade hjulet kan man flytta ruckvisaren till 0-läge.

Mellan ruckarmen och stativet sitter ett tandat hjul där ruckarmen är fäst genom en friktion. Genom att blockera det tandade hjulet kan man flytta ruckvisaren till 0-läge.

En fungerande Atmos.