När man satt ihop och lagat verket är det dags för oljning. I vanliga verk med ankargång brukar det inte vara några större problem, men på Omegas koaxialverk krävs det lite mer av dig som urmakare.

Omega har därför gjort flera olika verkhållare där man kan stega fram gången för att kunna olja tänder och stenar på korrekt sätt.

Verket som jag i alla fall kommer mest i kontakt med är kaliber 2500.

Jag har retat mig på att frammatningen sitter på höger sida av verkhållaren. Det innebär att du måste byta grepp varje gång du ska mata fram en tand. Jag håller oljegivaren i höger hand – oljar en tand – lägger ifrån mig oljegivaren – matar fram en tand – plockar upp oljegivaren igen – försöker sikta in den i rätt öppning – osv.

Jag vill mata fram med vänster hand och olja med höger utan att behöva byta arbetsställning varje gång. Det är tidskrävande att försöka pricka rätt efter varje greppbyte.

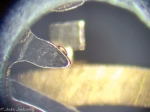

Så jag tillverkade helt enkelt en genomgående lättrad skruv!

Hur enkelt och bra som helst.

Några illustrationer på hur jag tänker samt en enkel skiss på skruven.

Retar du dig också på detta är det bara att tillverka en skruv eller ta kontakt med Verkmästarna så svarvar jag en till dig också!