Tre rör

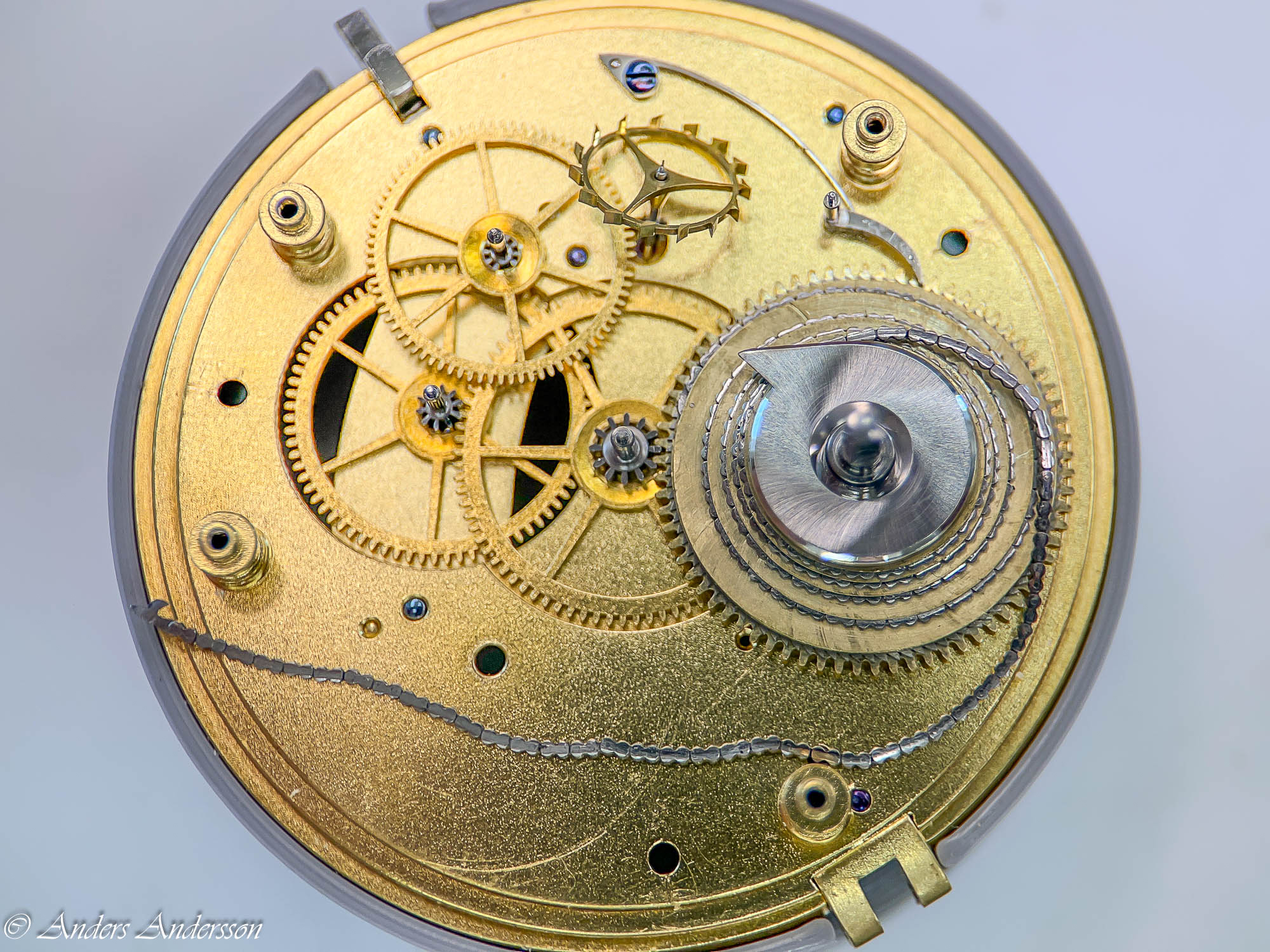

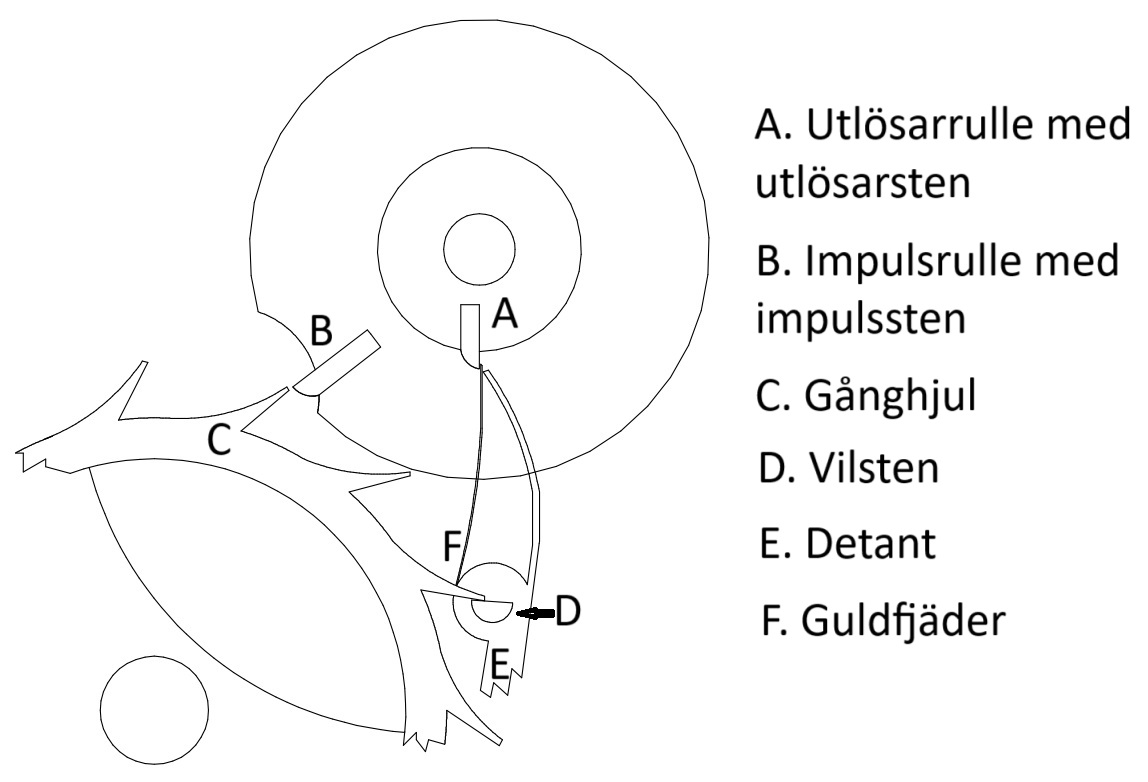

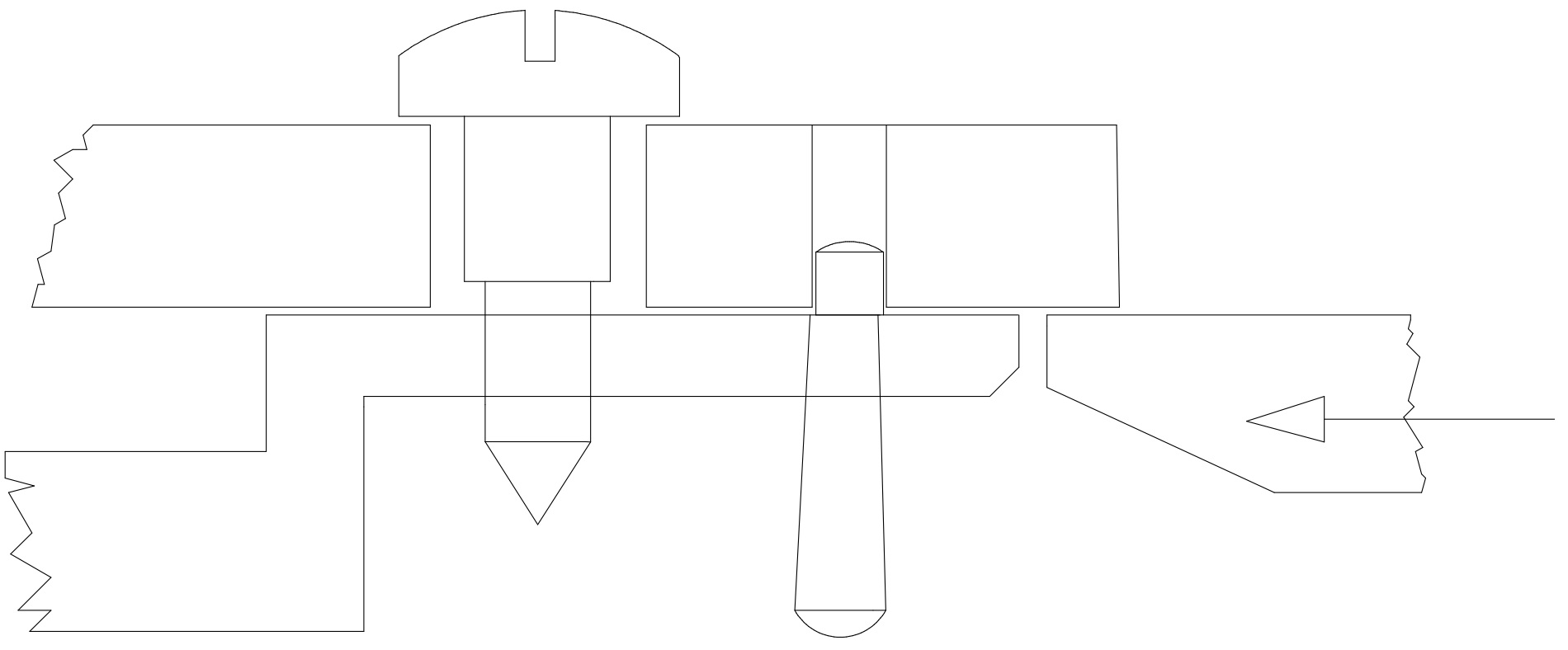

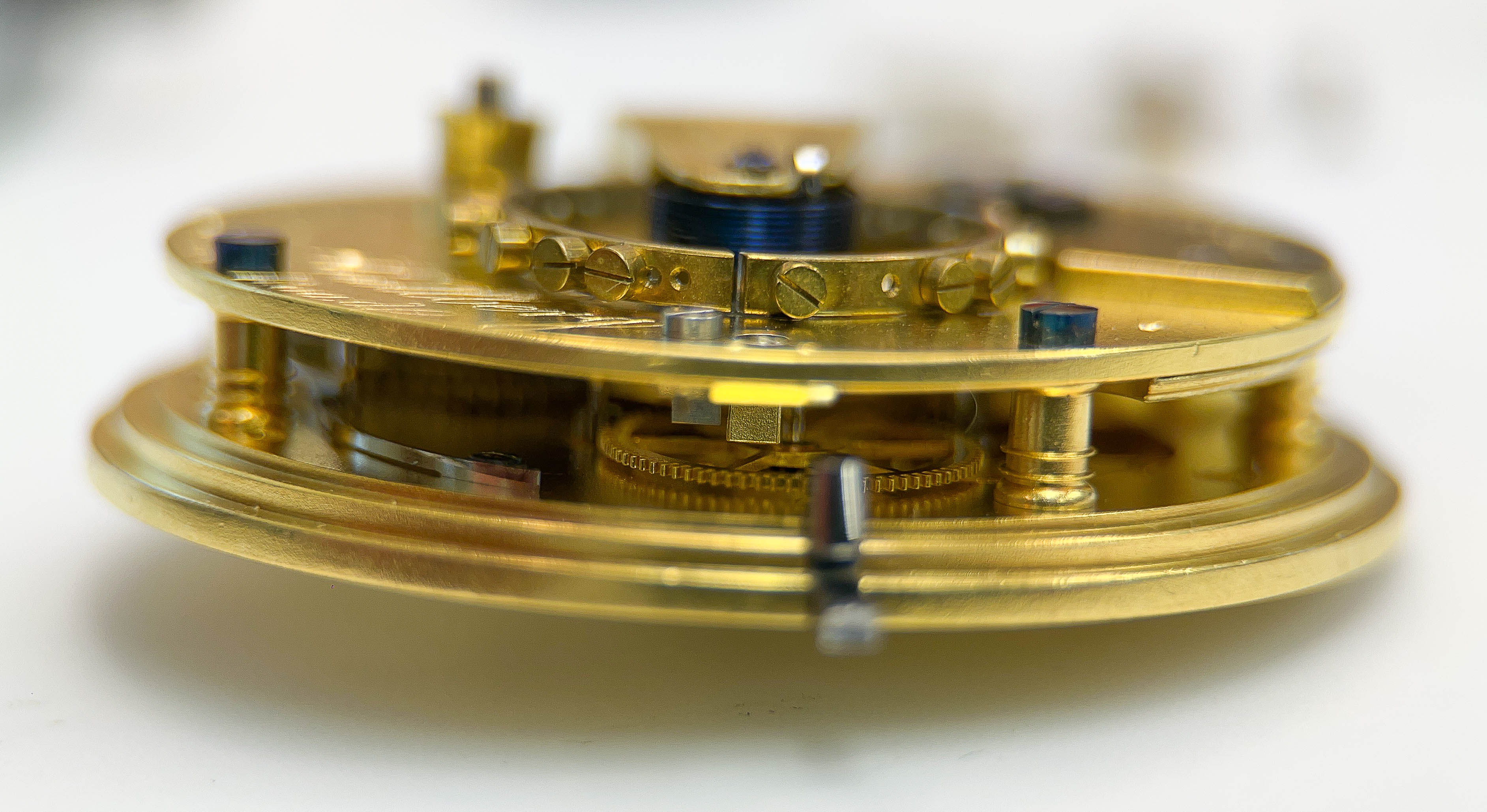

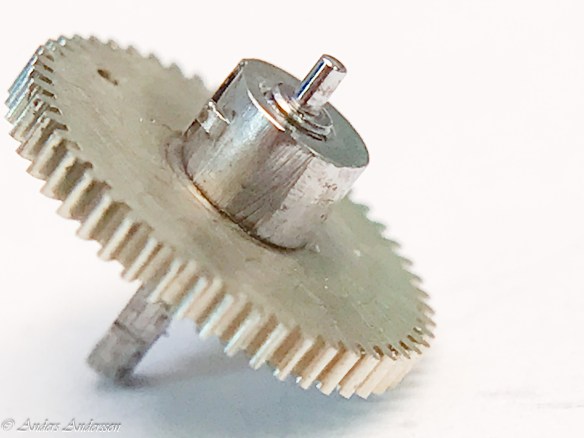

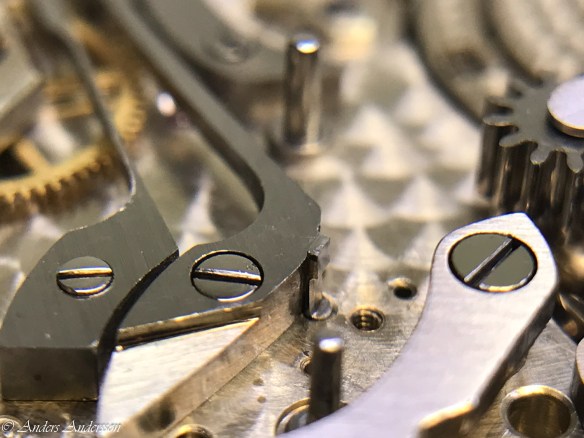

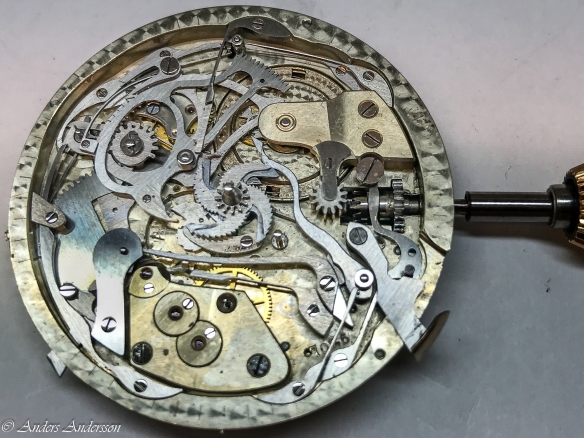

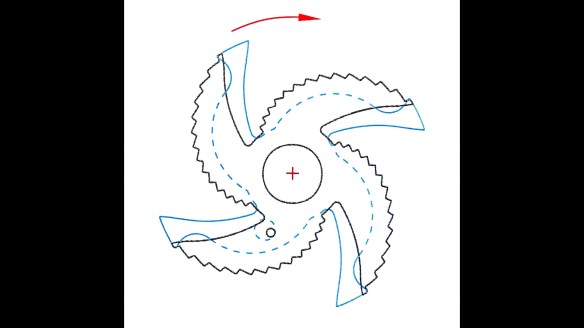

Med ett fungerande gång- och balansparti var det dags att renovera själva urverket. Löpverket består av fjäderhus, snäcka med kontraspärr, centrumhjul, mellanhjul, sekundhjul och gånghjul.

Löpverket, förutom fjäderhuset på sina platser.

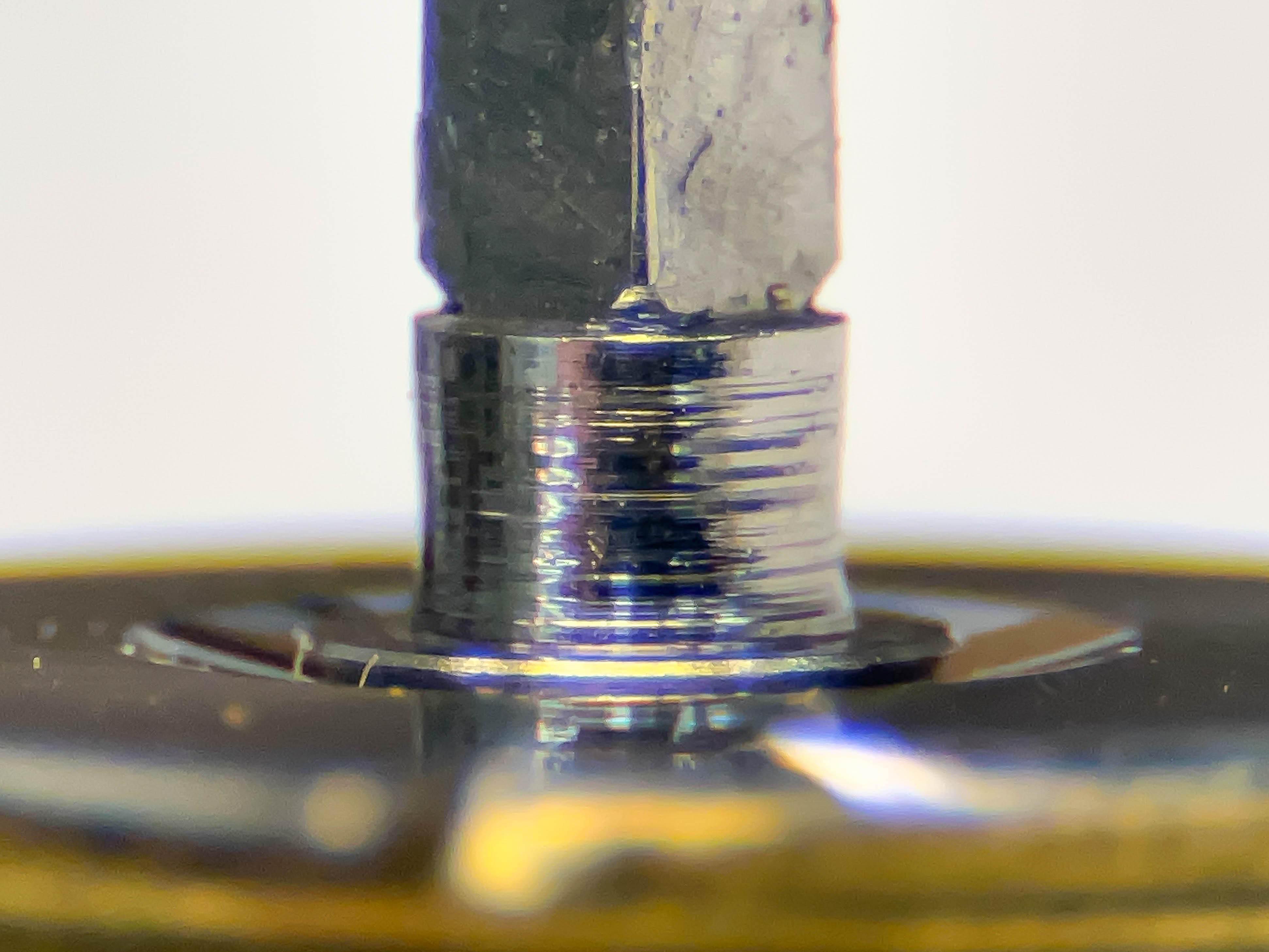

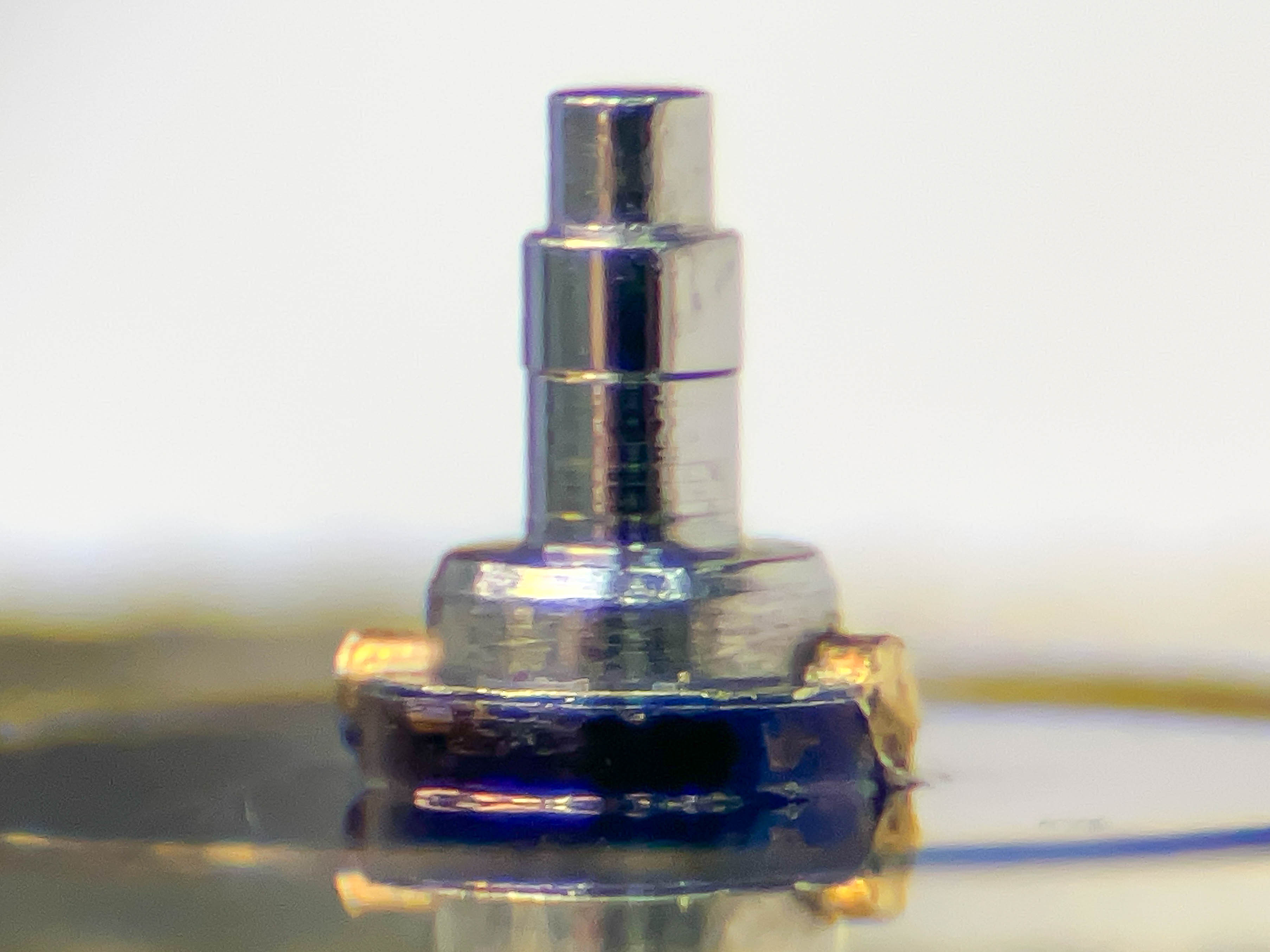

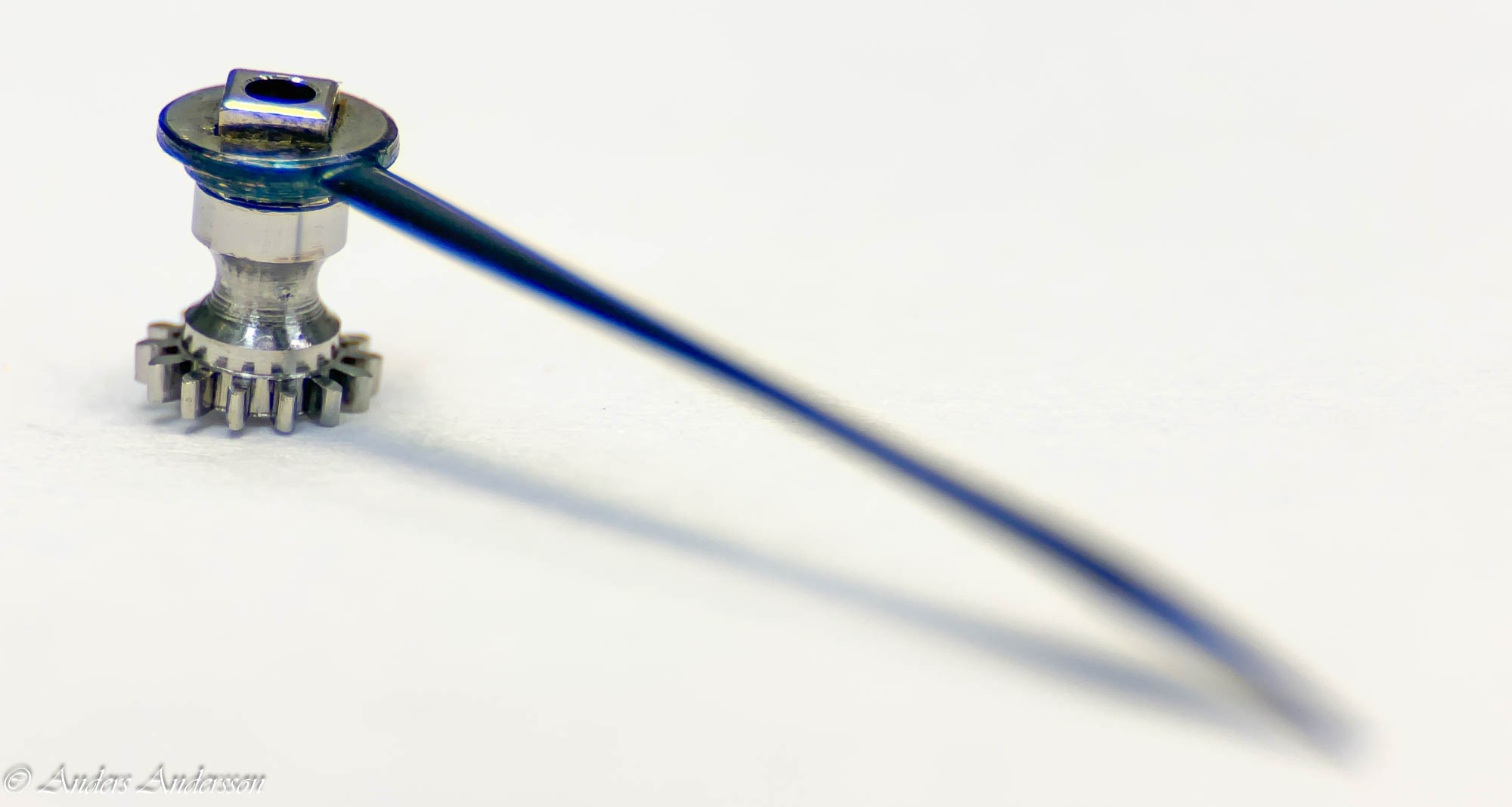

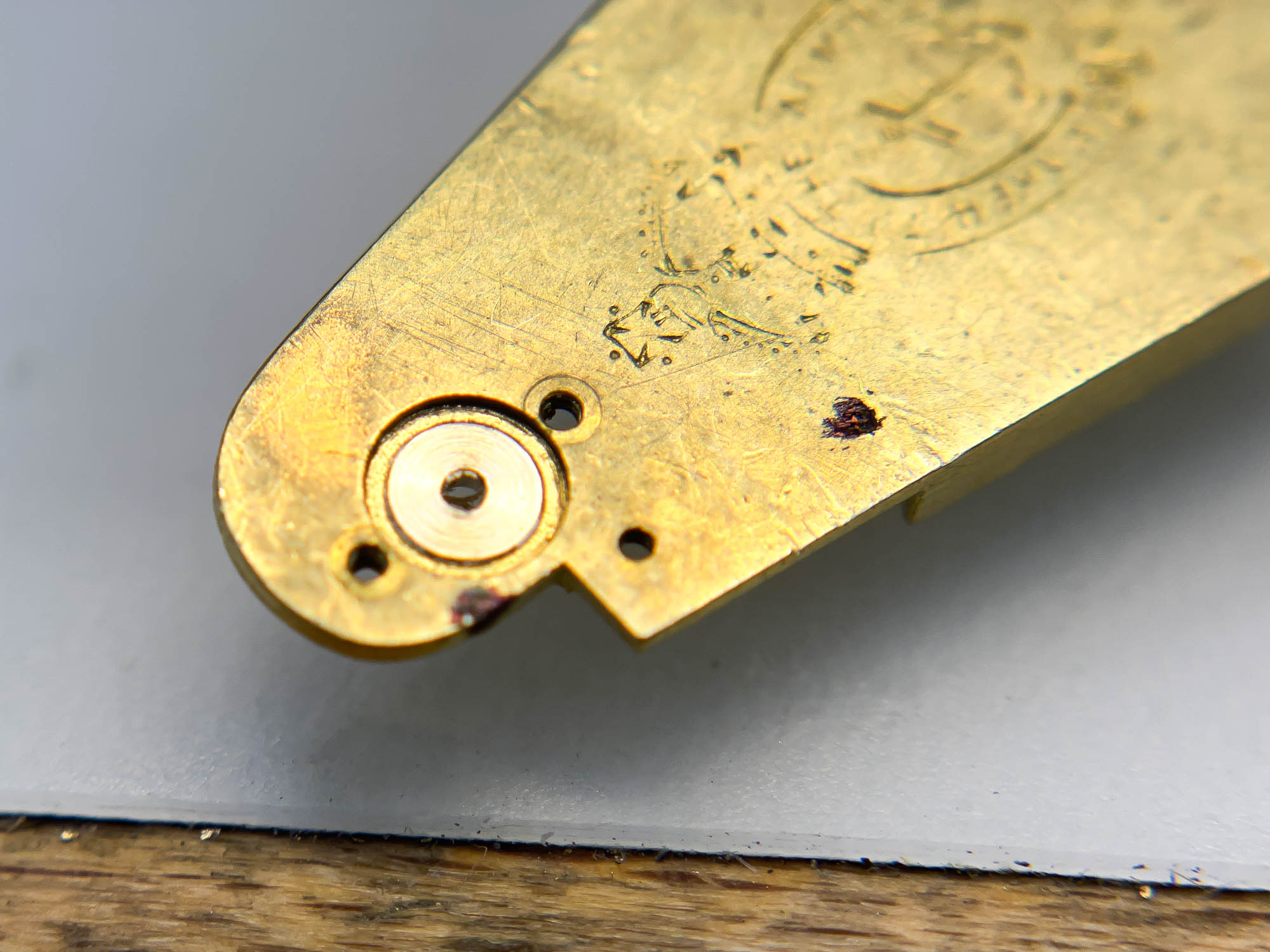

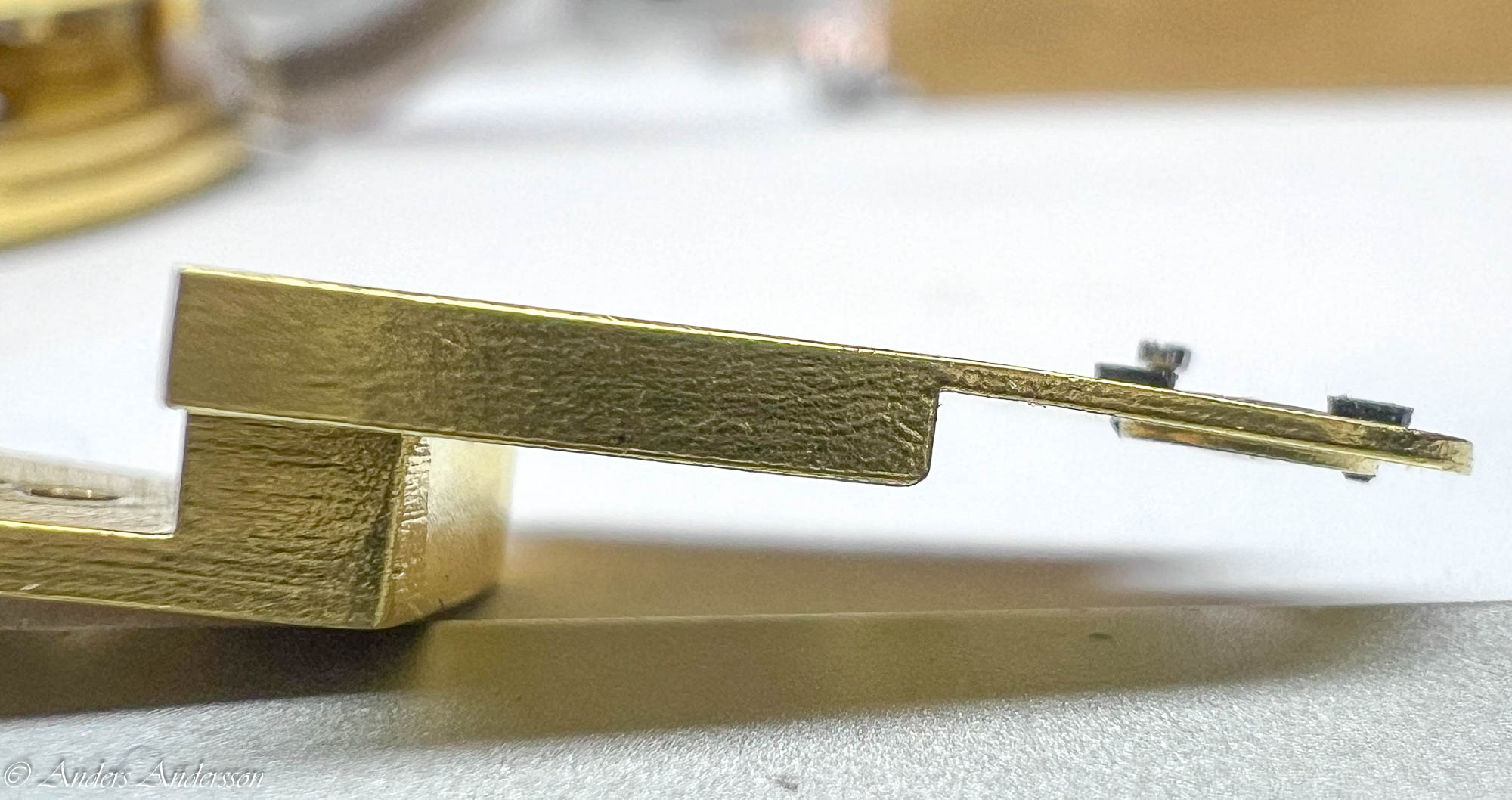

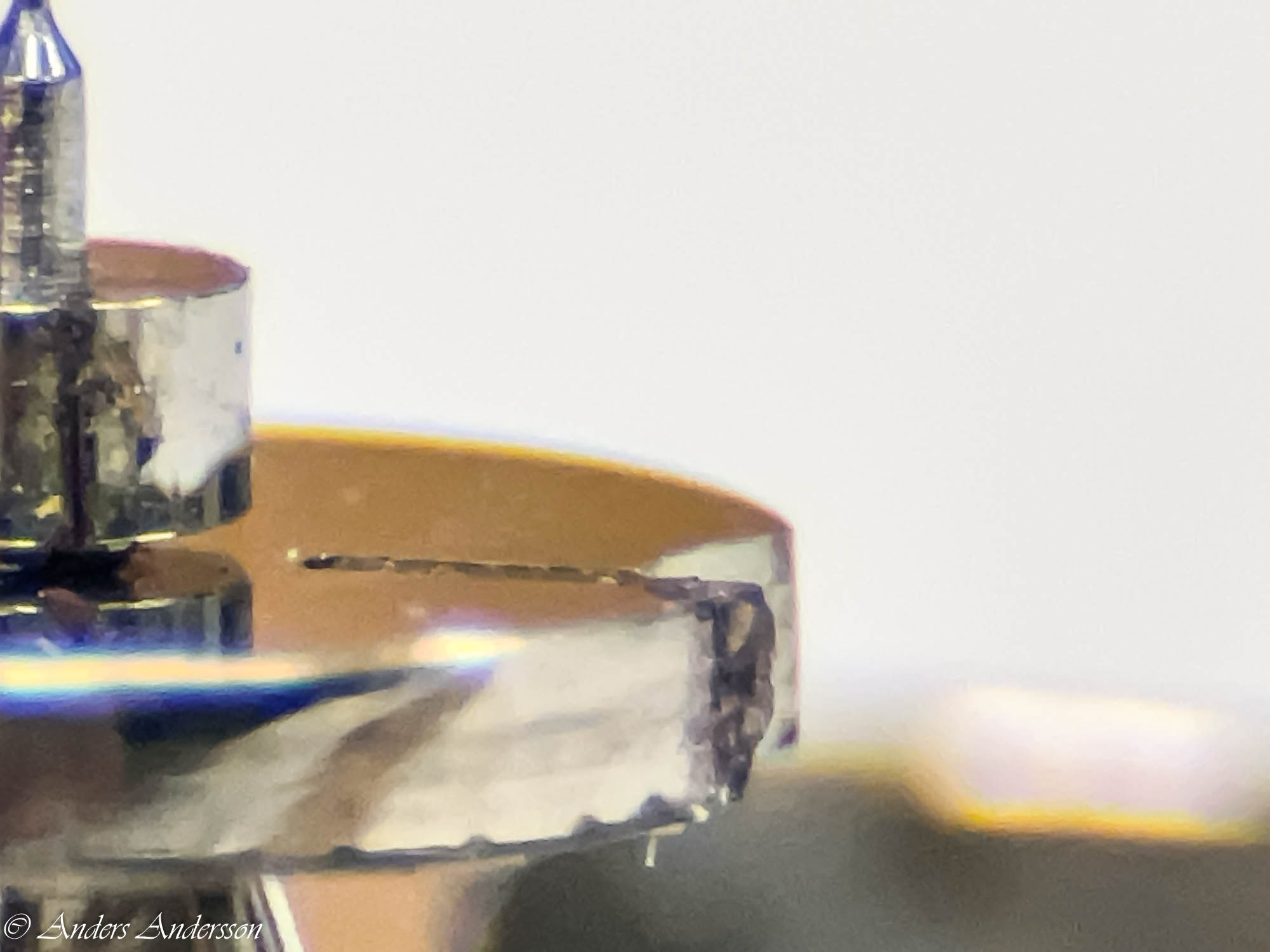

Slitage på snäckhjulets övre axel.

Slitage på snäckhjulets undre axel.

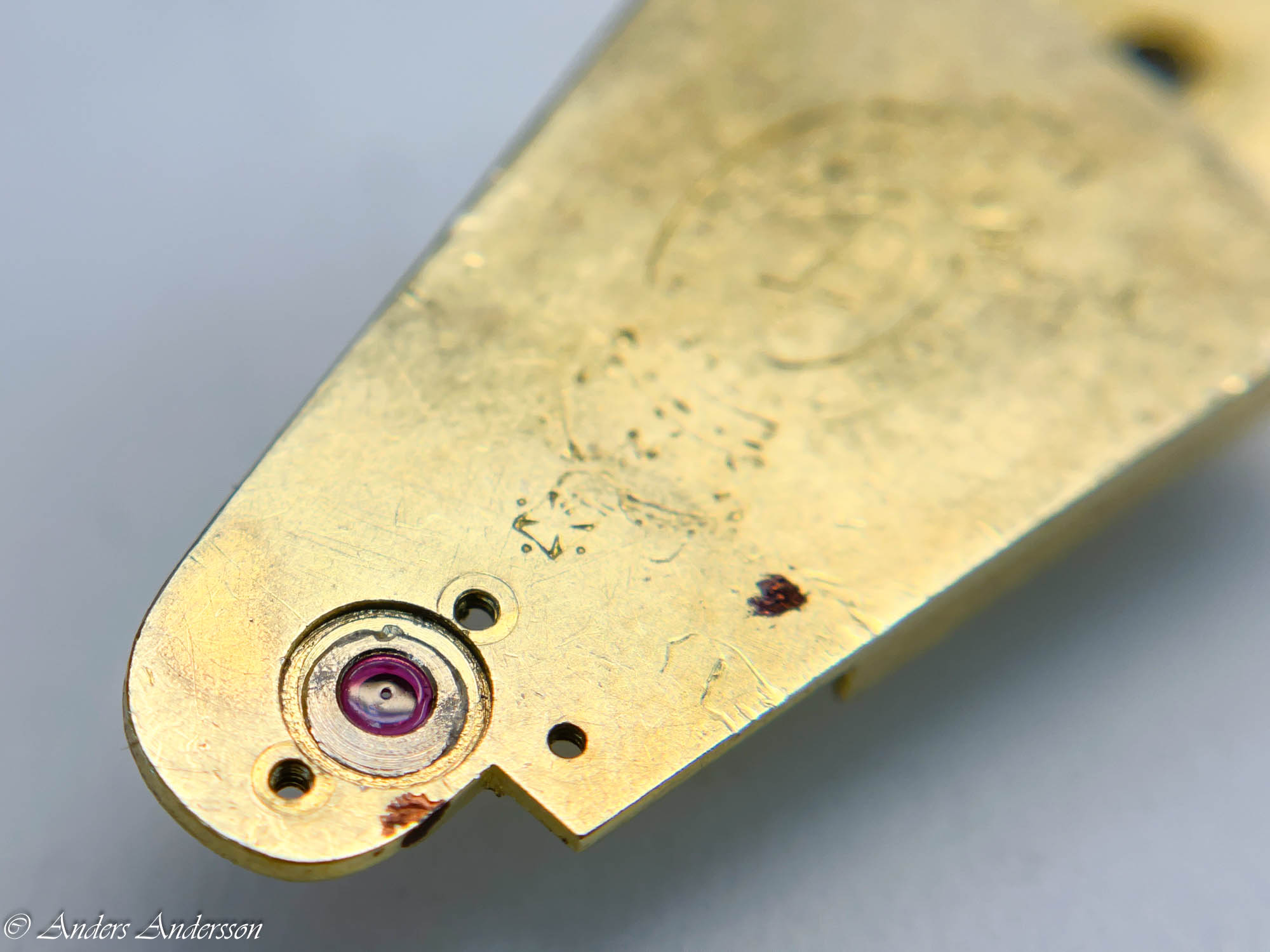

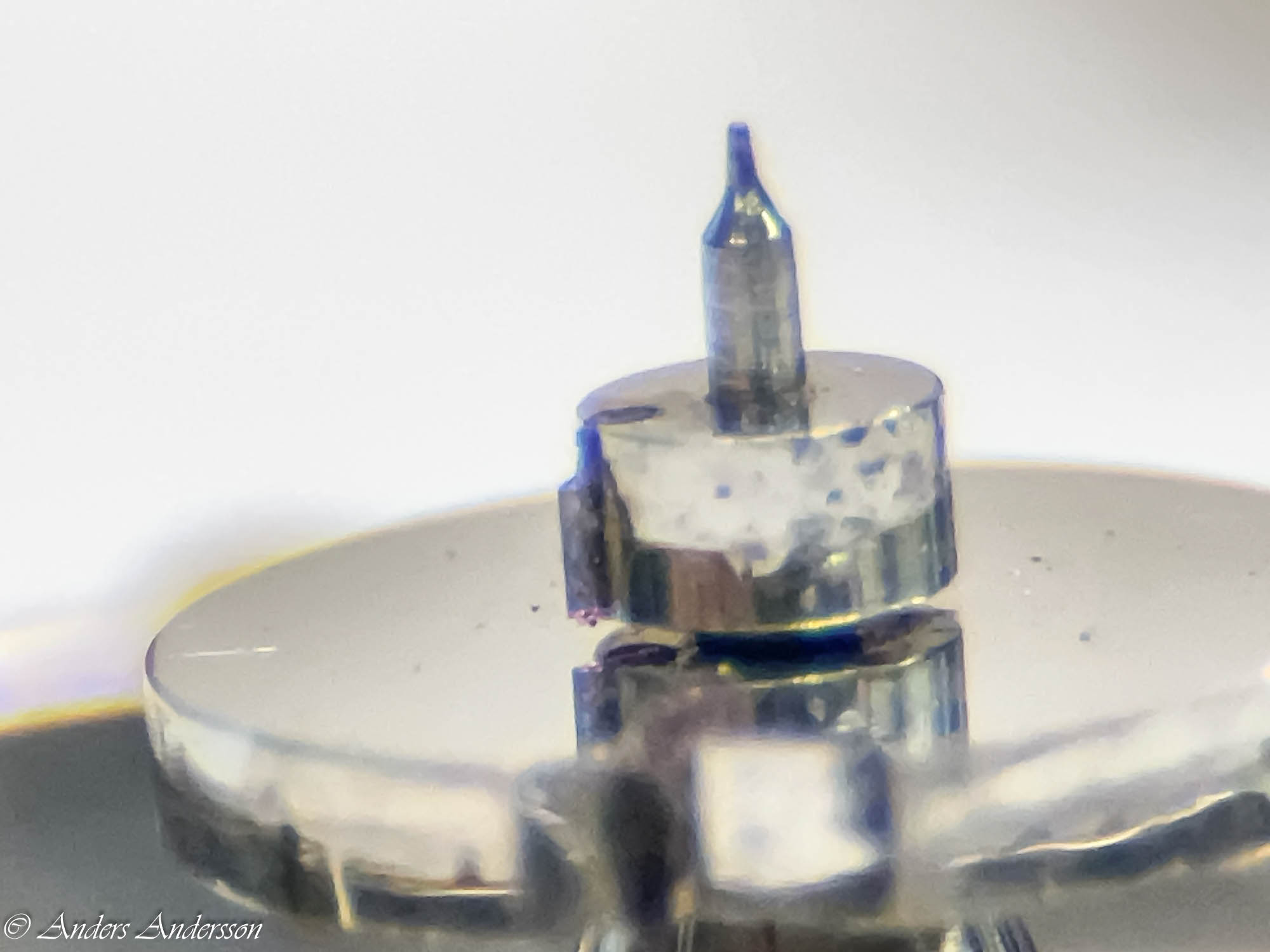

Slitage på centrumhjulets övre axel.

Förvånande nog hade axlarna för snäck- och centrumhjul stora slitage. En kronometer av hög kvalité med så här stora slitage? Det ville jag gärna undersöka närmare. Vid kontroll av axlarnas hårdhet visade det sig att den endast var ca 45-50 HRC. Blåstål brukar ha en hårdhet runt 55-60 HRC.

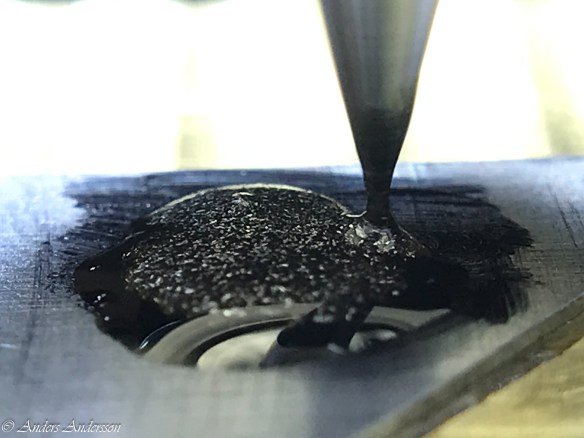

Det finns tre olika skalor för att mäta ett ståls hårdhet – Brinell (HB), Vickers (HV) och Rockwell (HRC) samtliga metoder går ut på att man pressar ett hårt verktyg mot en slipad yta, sedan mäts intryckets storlek. Ett enklare, mindre noggrant, framför allt billigare sätt är att använda hårdhetsfilar. Det brukar vara sex olika filar i ett testset. Man börjar med filen för den lägsta hårdheten och pressar den emot stycket som ska provas.

Glider filen över ytan eller hugger den tag om du försöker röra filen något? Man testar sedan med filar för allt hårdare stål tills filen hugger tag i ytan.

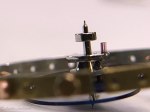

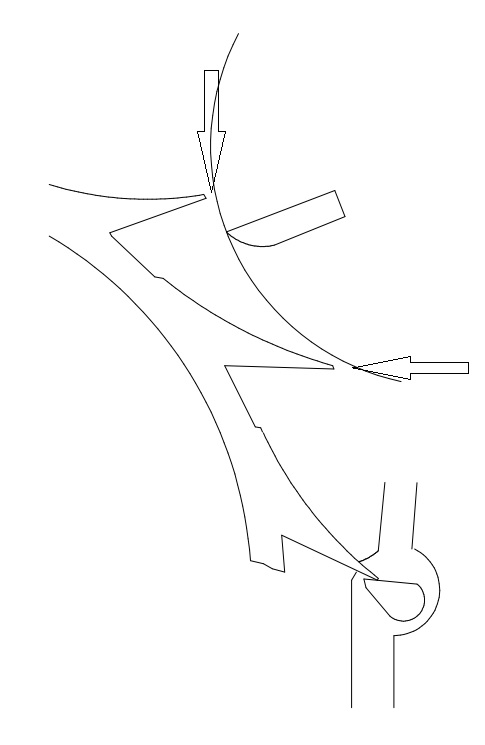

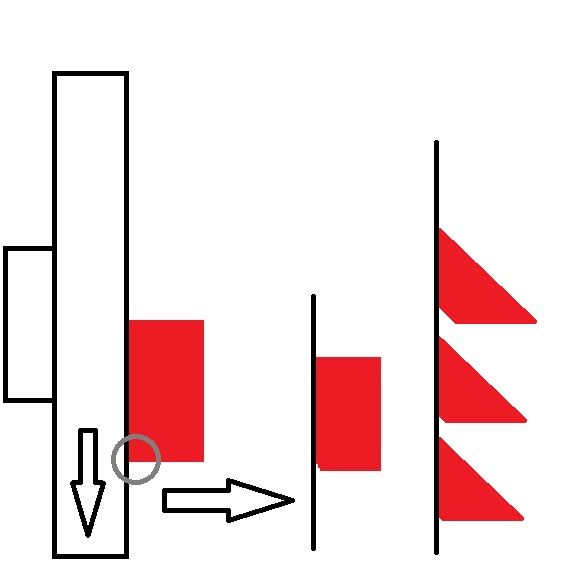

Eftersom slitaget var så stort måste något göras åt de slitna ytorna. Hade det varit ”normala” tappar hade man lätt kunnat åtgärda felet men dessa hjul har lite speciella axlar. Funderade på om det skulle gå att göra en helt ny axel till snäckhjulet men den tanken övergav jag ganska snart. Det är väldigt svårt att lossa axeln från snäckan utan att skada något. Eftersom slitaget var så stort och djupt gick det inte att enbart svarva bort den slitna ytan och polera den nya ytan. Då hade jag blivit tvungen att även svarva bort material från fyrkanten till uppdragsnyckeln. Jag valde att svarva bort så mycket som det gick av slitaget utan att förstöra fyrkanten, och tillverka ett rör som jag pressade ner över den rensvarvade ytan. Blåstålsröret kunde sedan anpassas för att passa i hålet i verket.

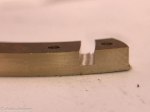

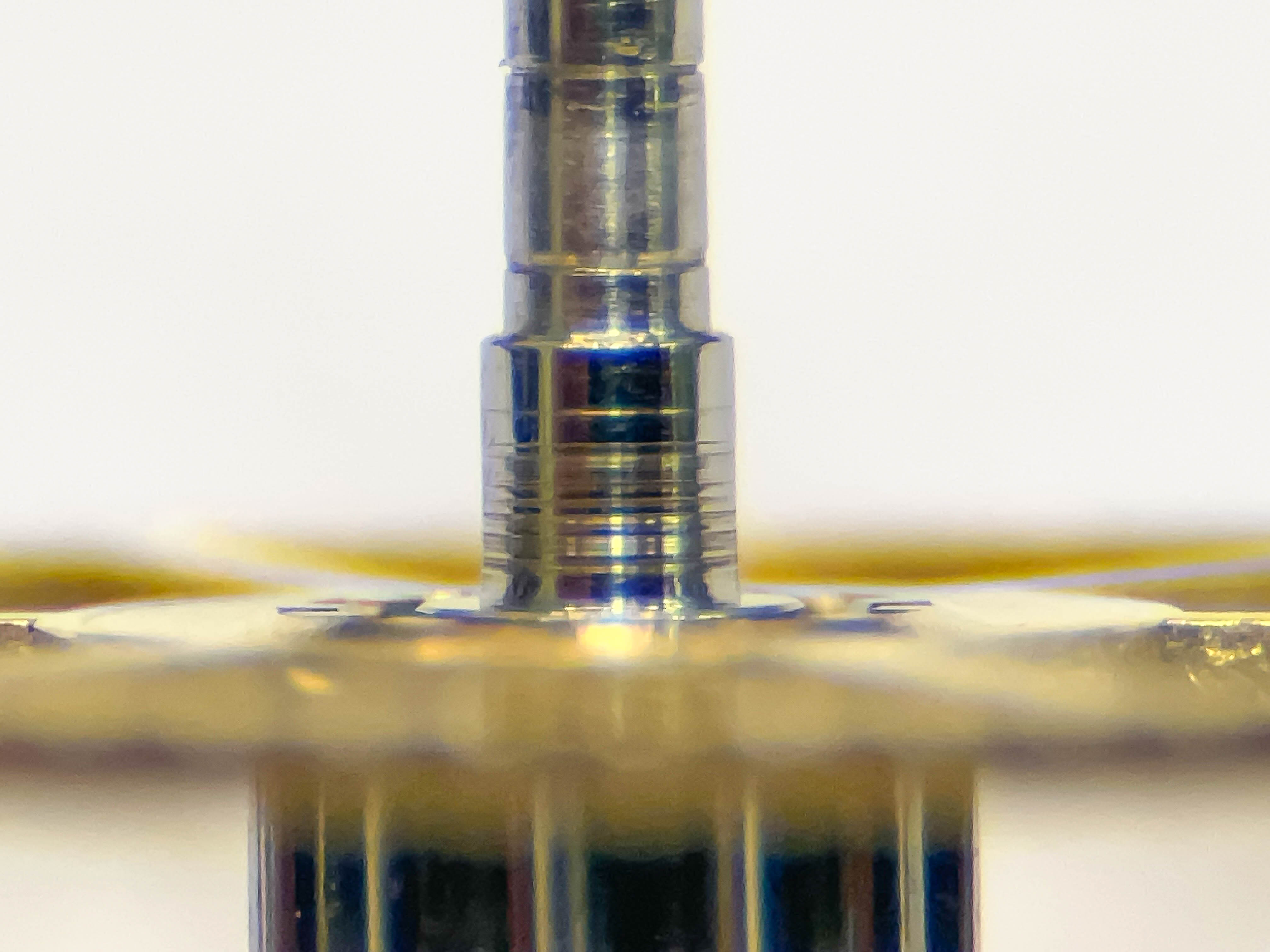

Jämförelse mellan axelns ytterdiameter och slitage/fyrkant.

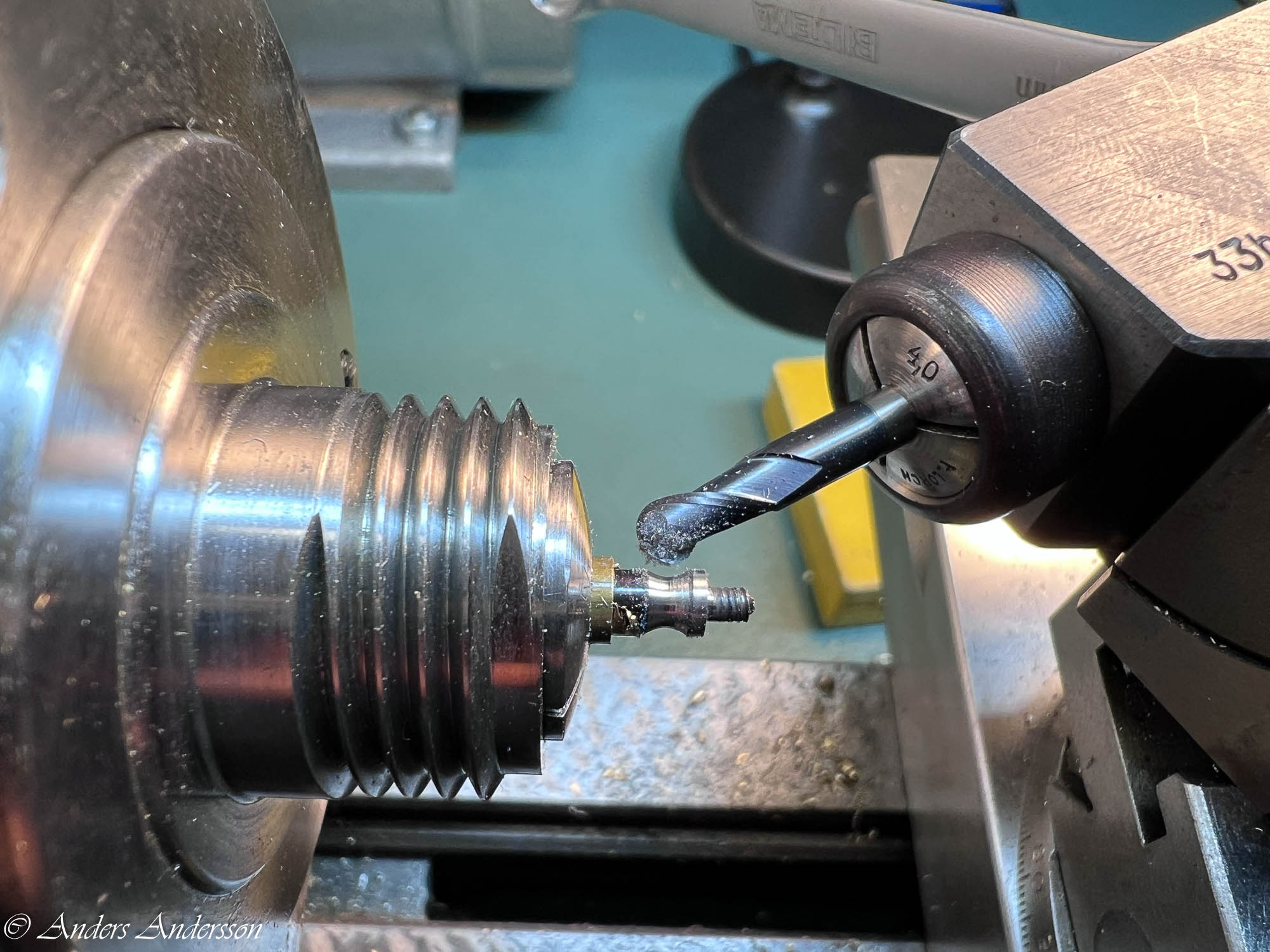

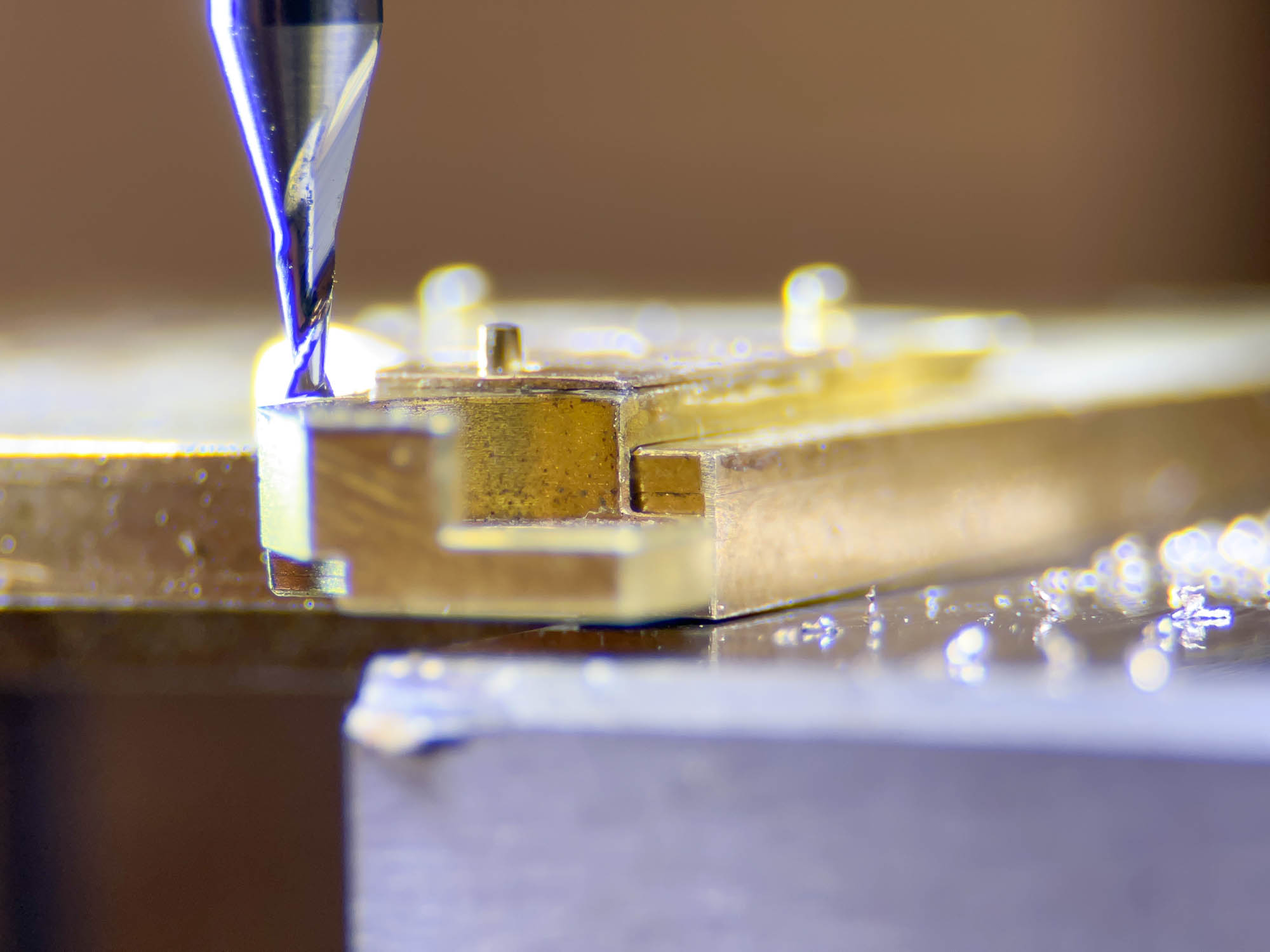

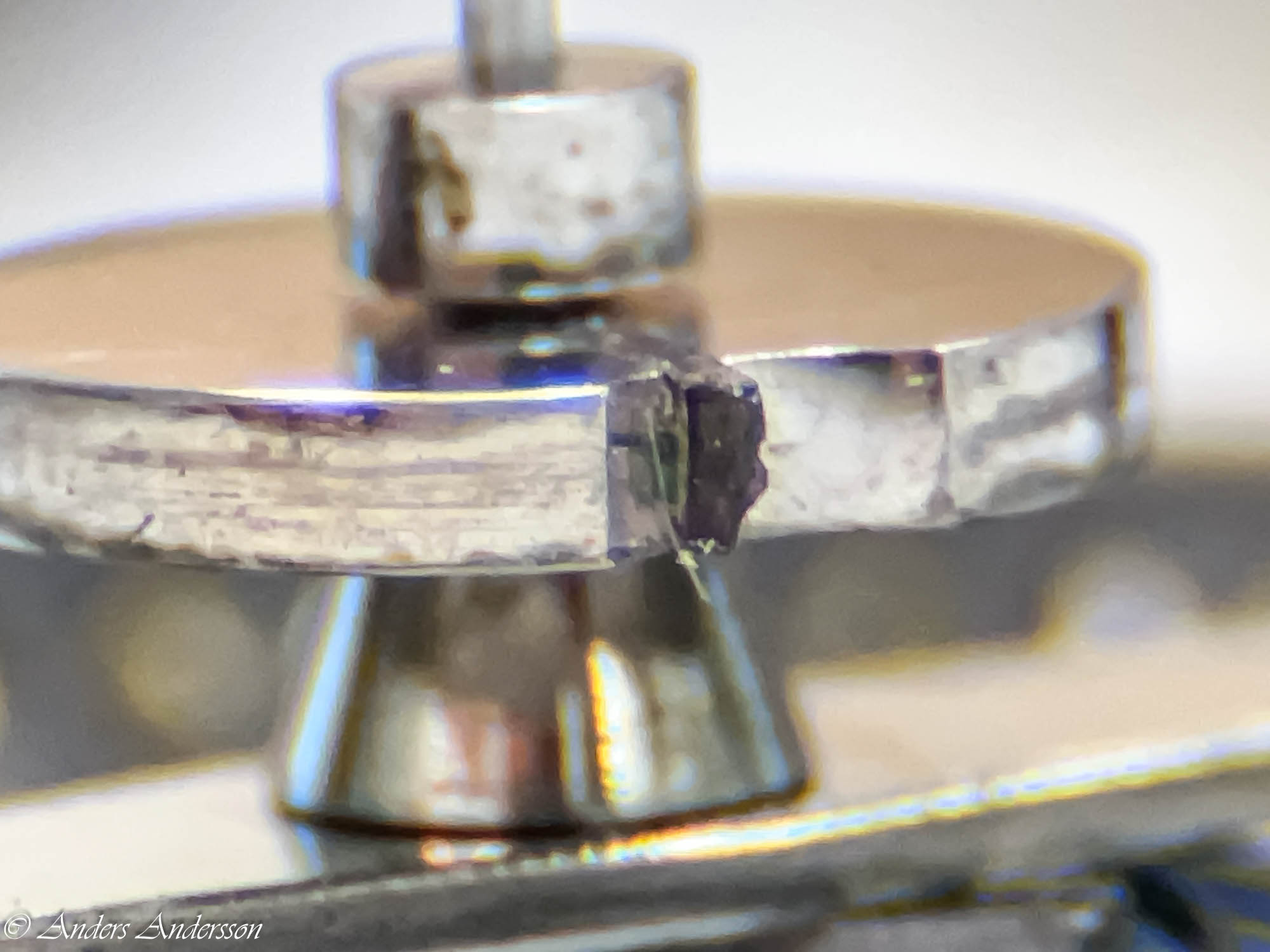

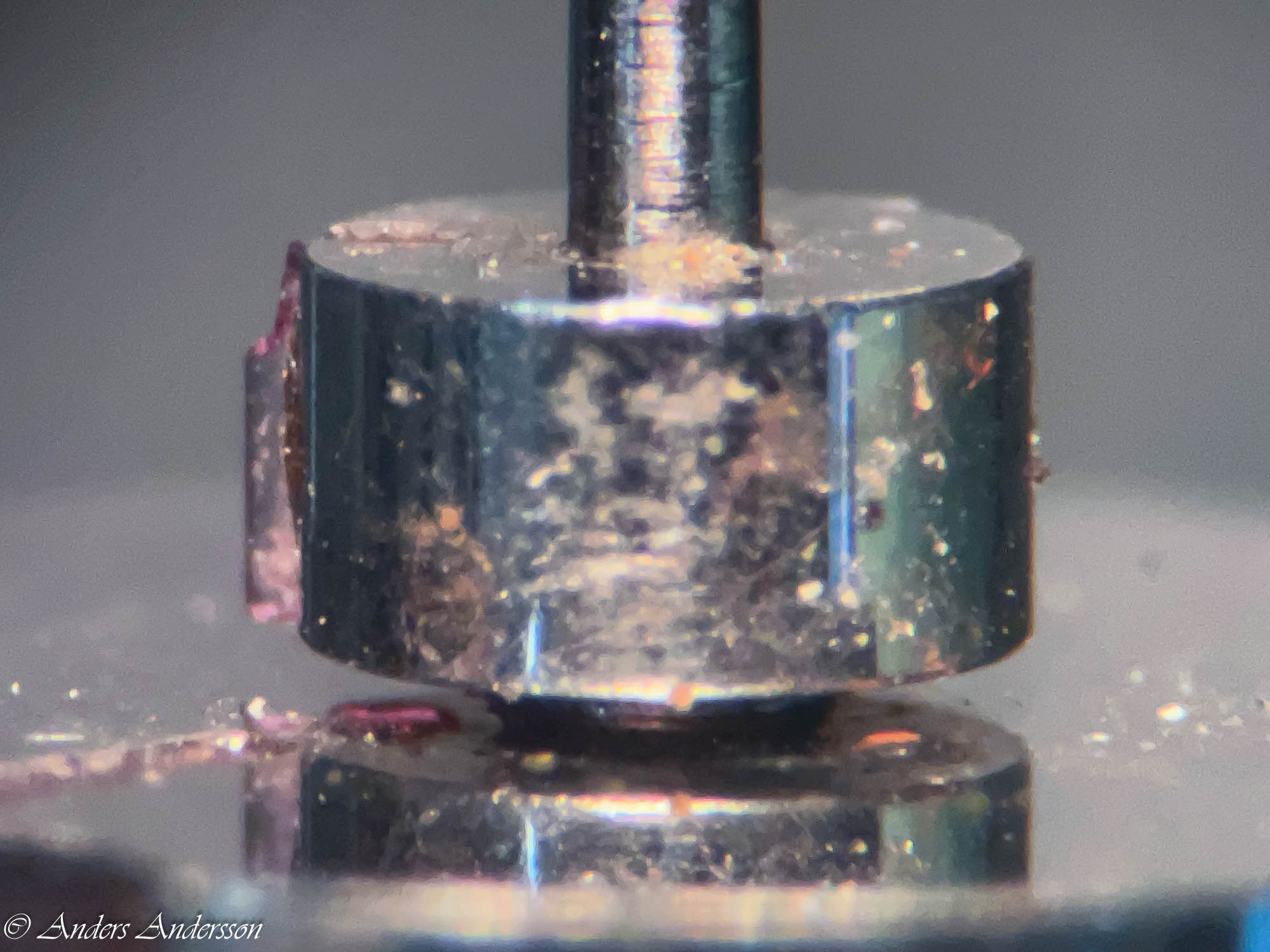

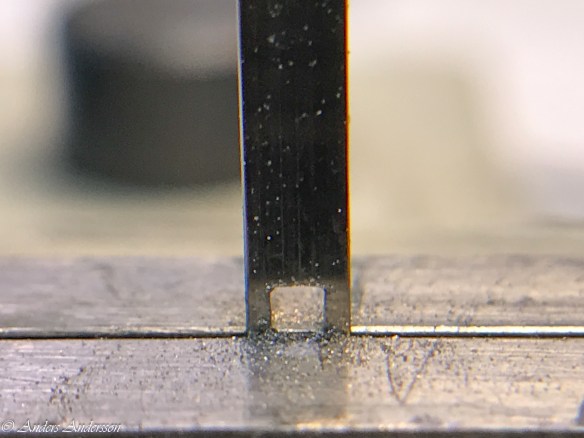

Rensvarvning av den slitna ytan.

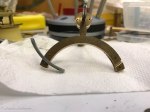

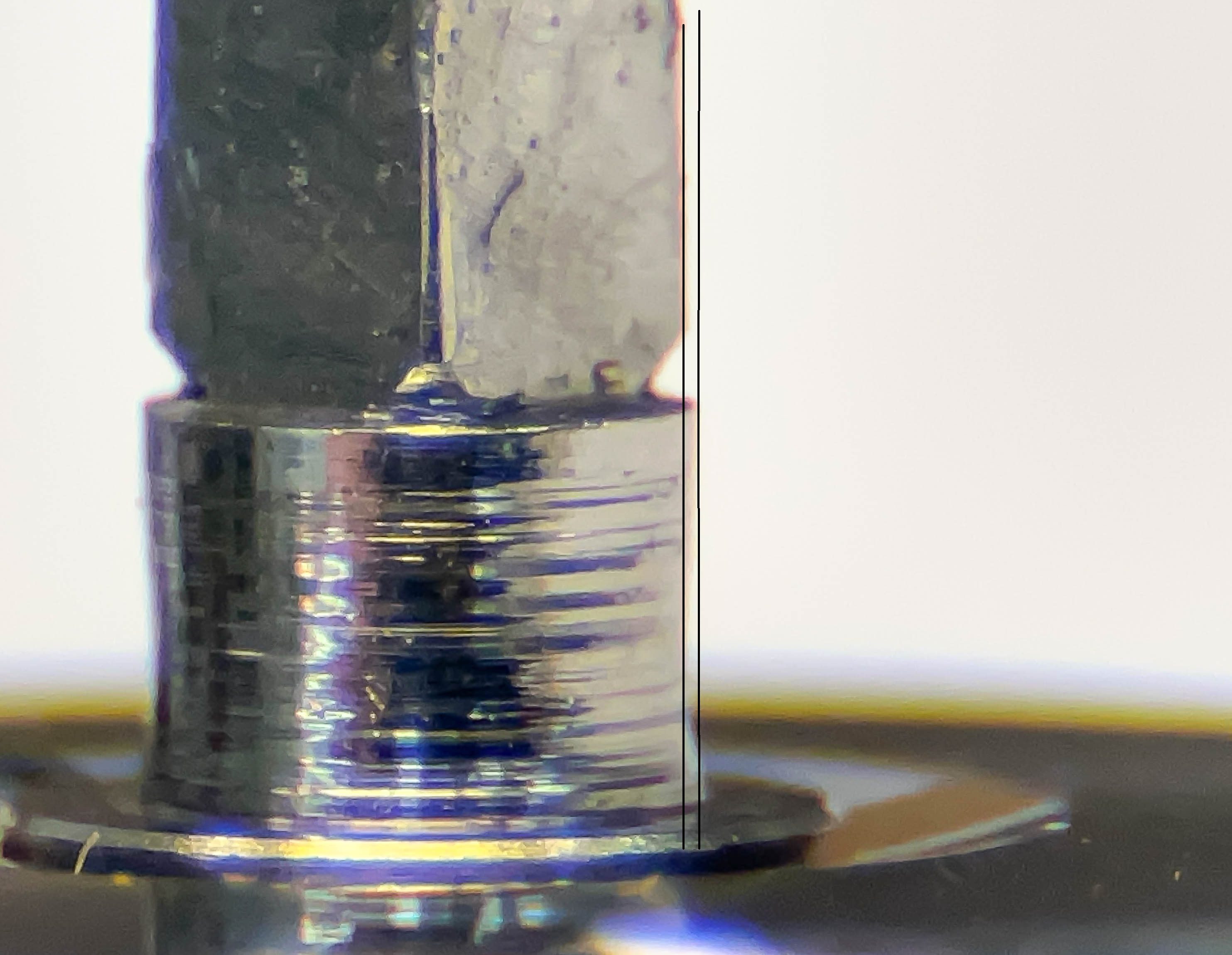

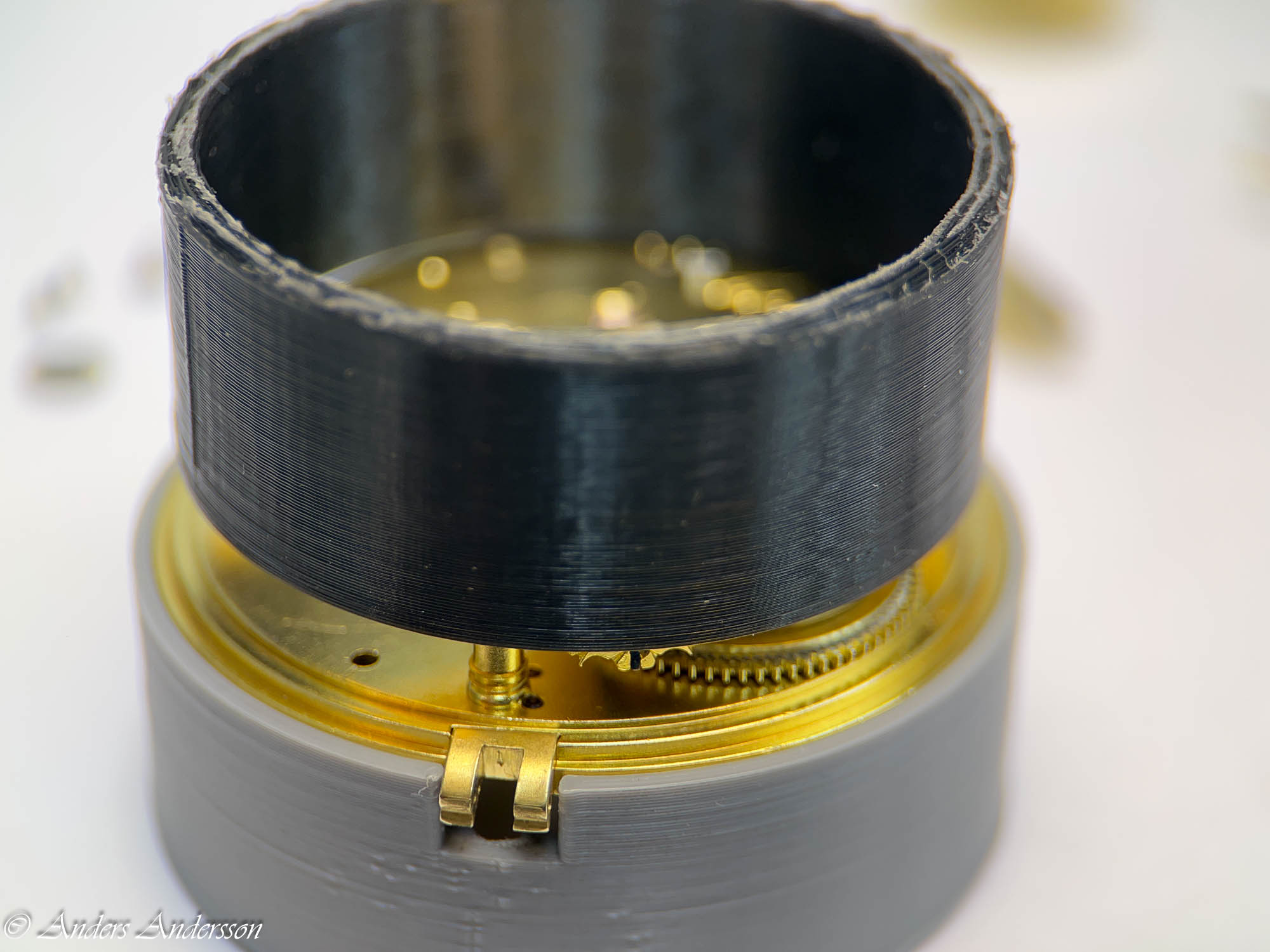

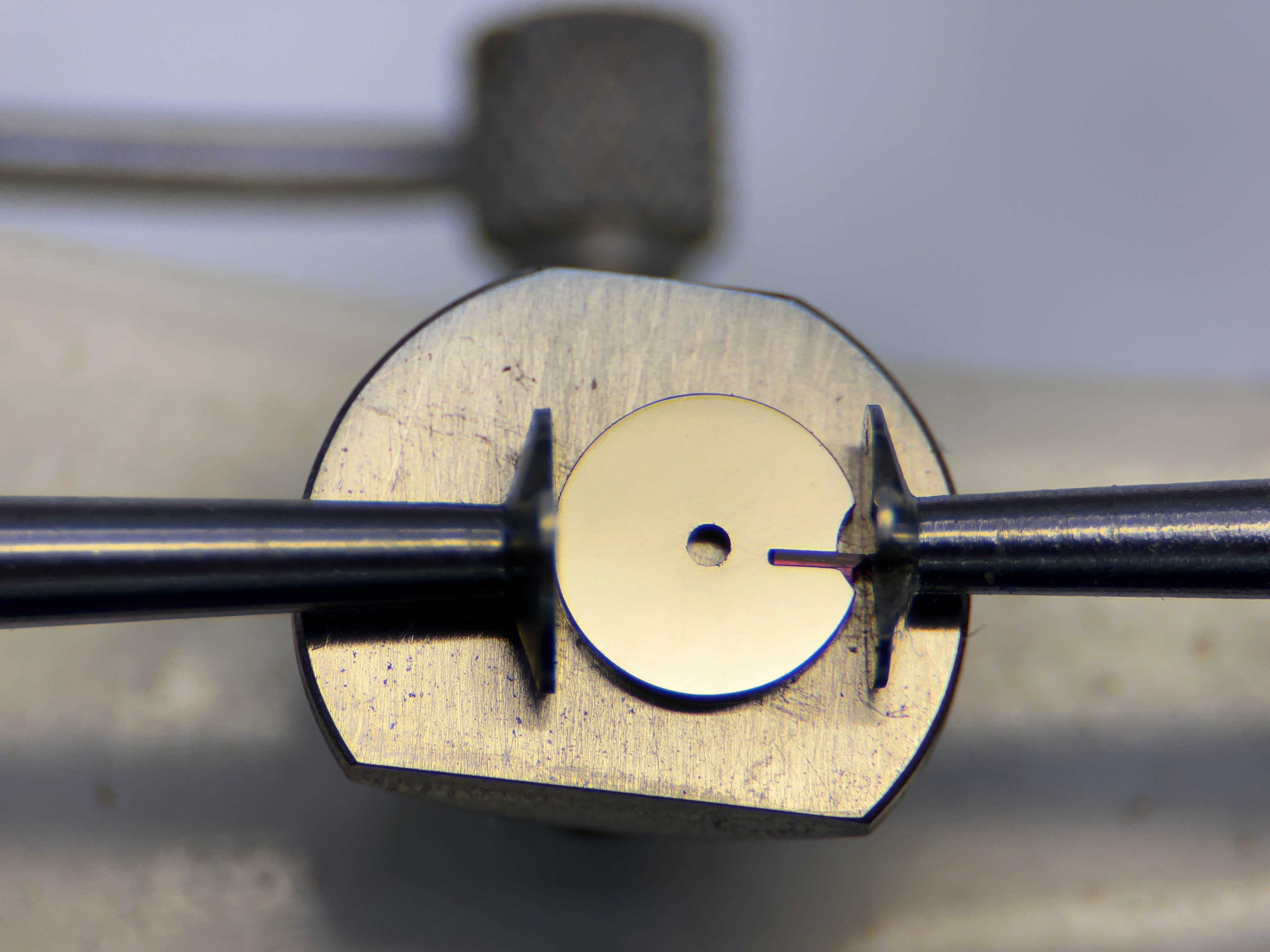

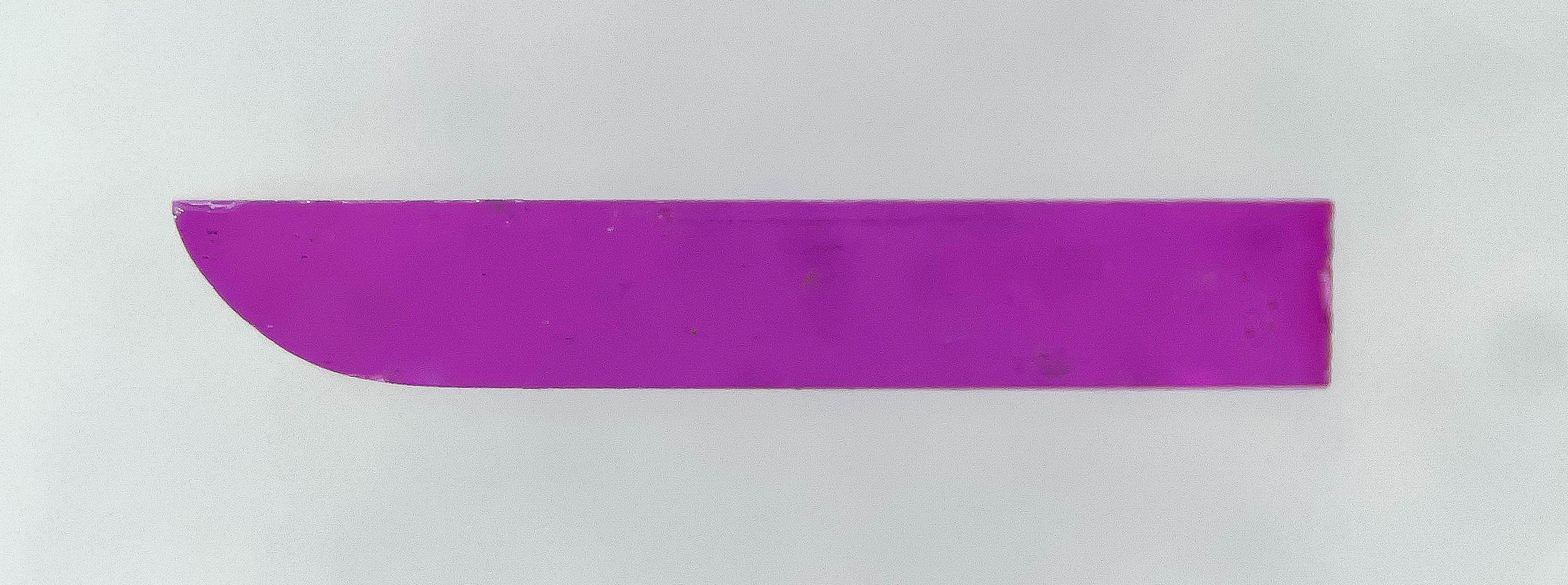

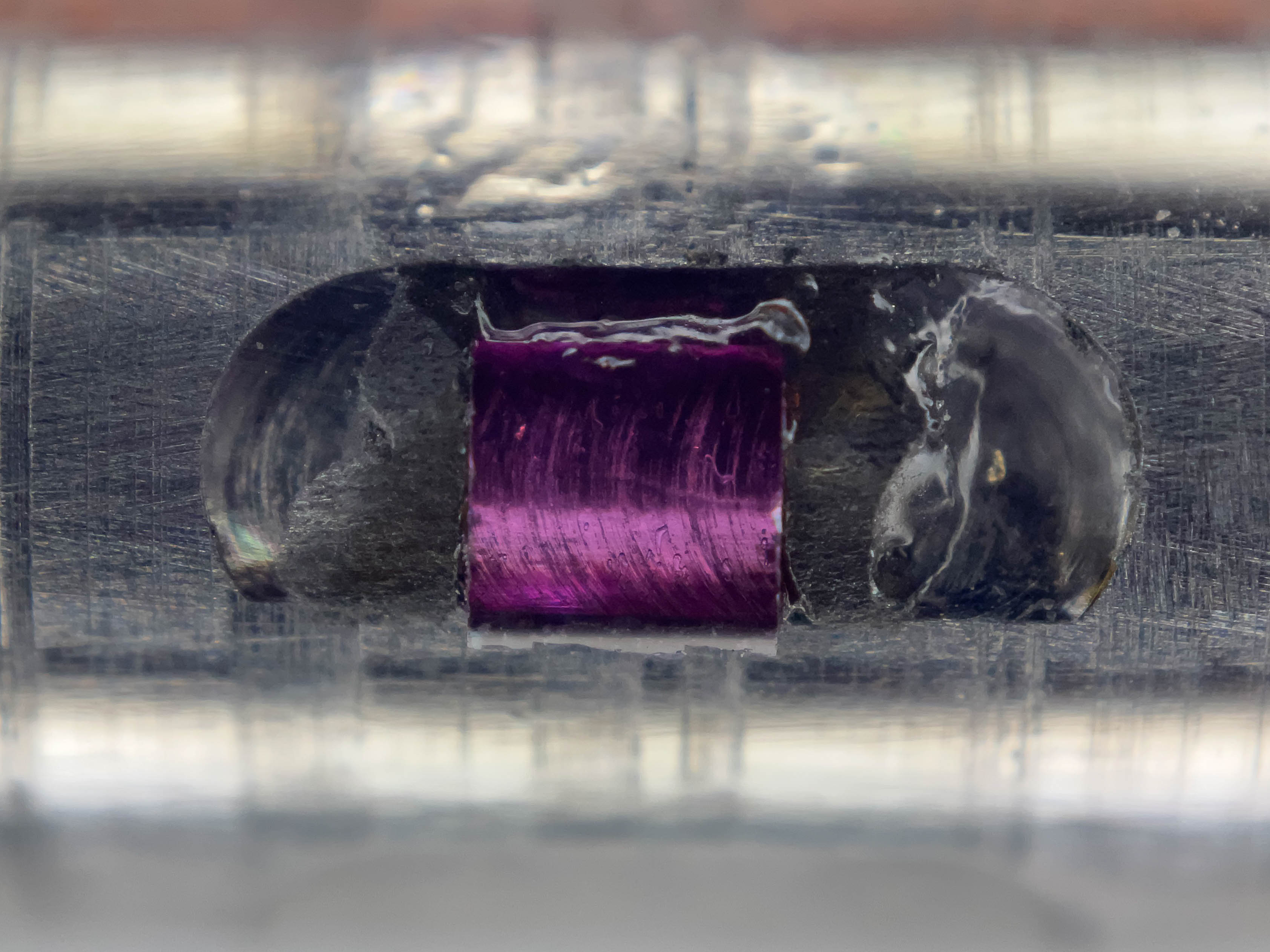

Här är röret som ska pressas på plats över den slitna ytan.

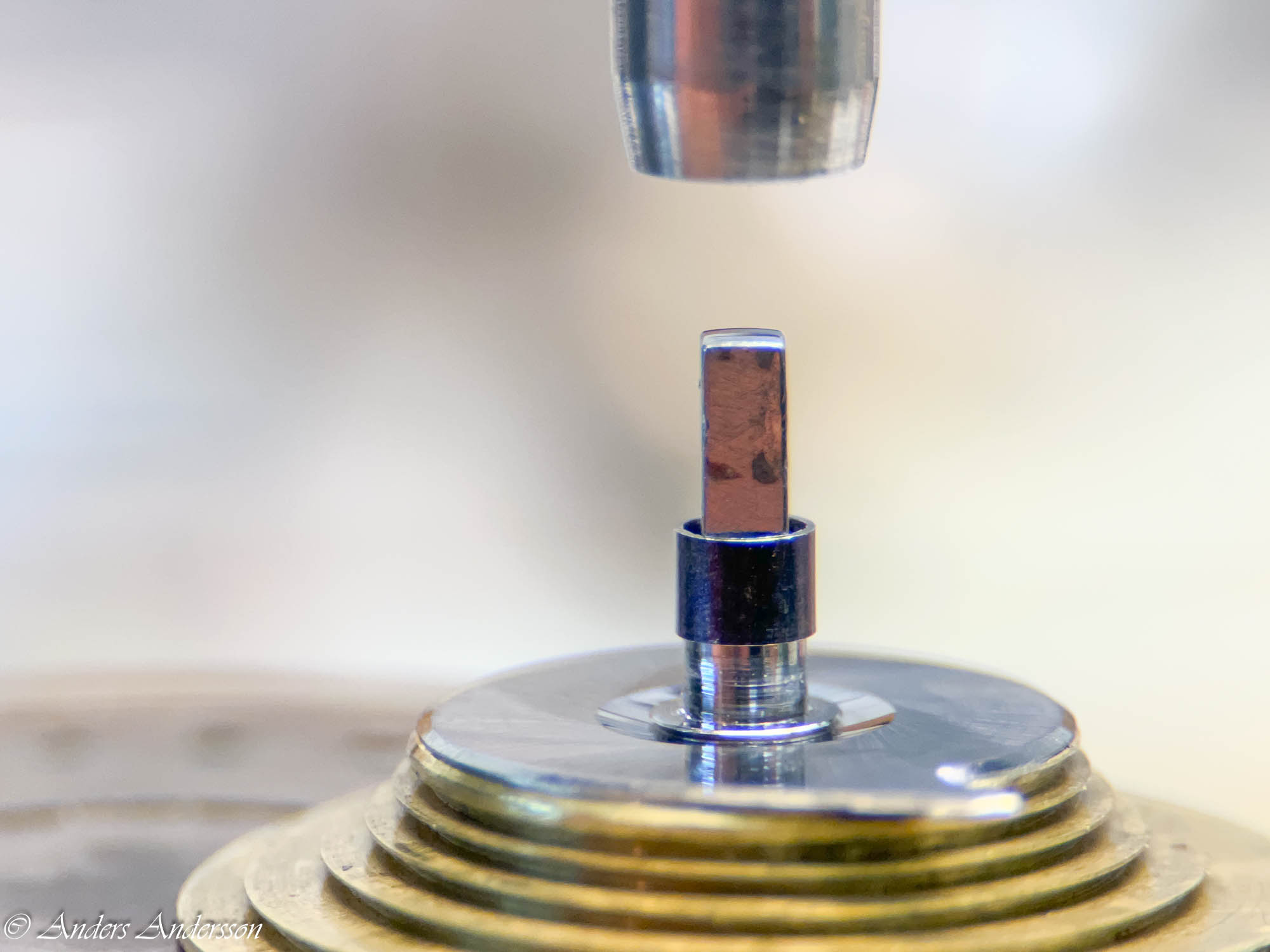

Röret redo att pressas på plats. Man ser att det fortfarande finns märken kvar på gamla axeln som inte gick att svarva bort utan att fyrkanten skulle skadats.

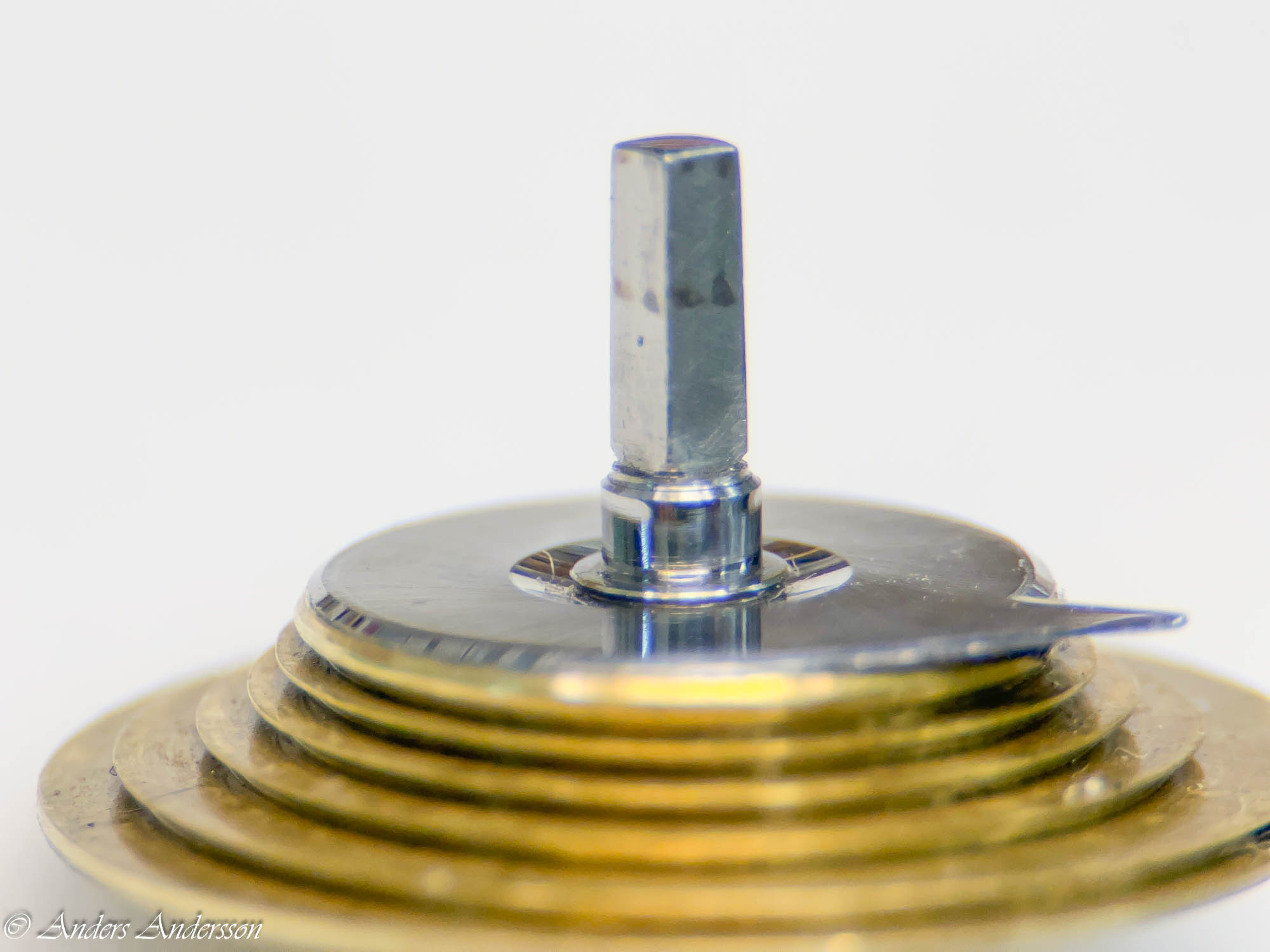

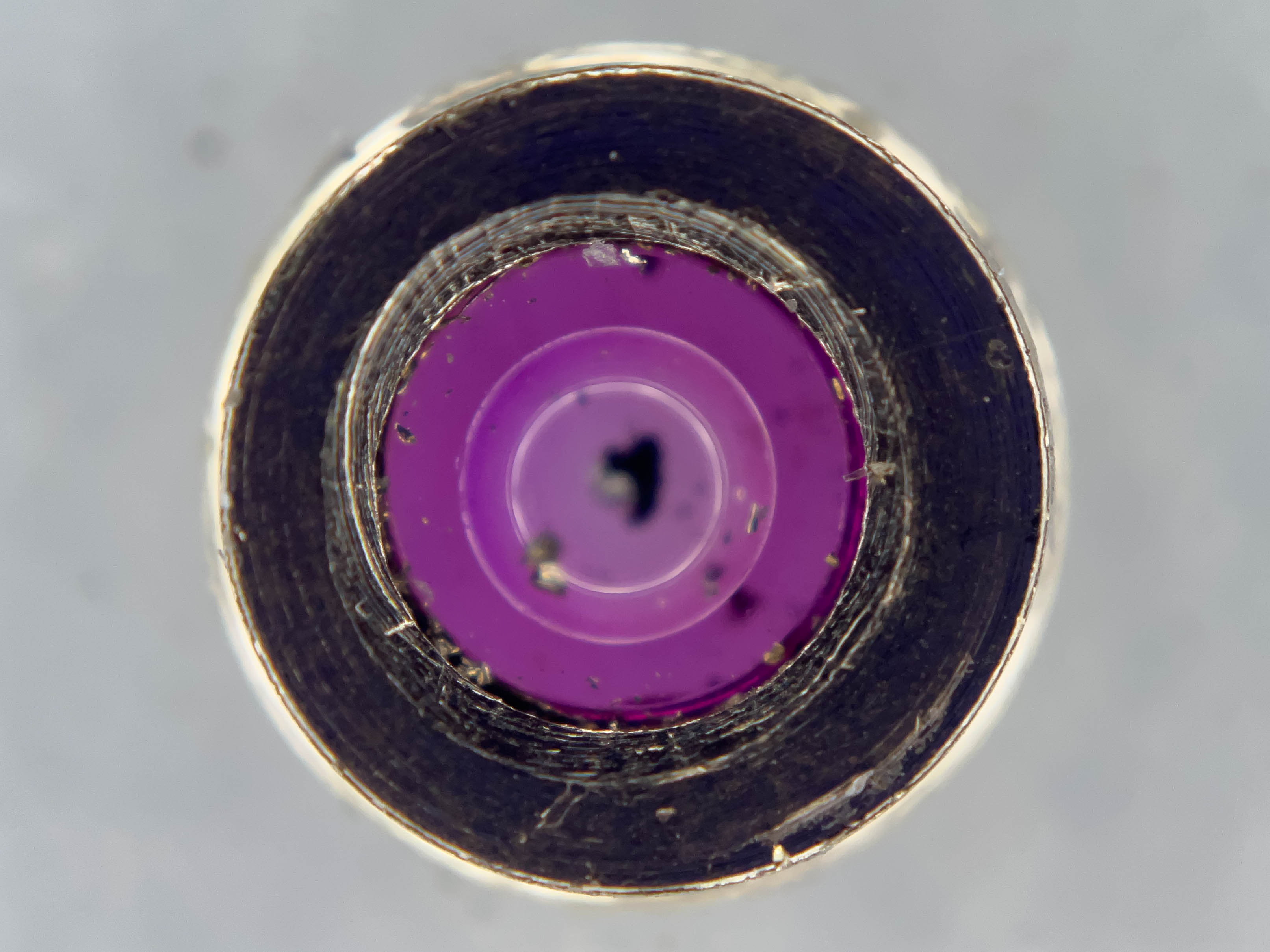

Röret på plats.

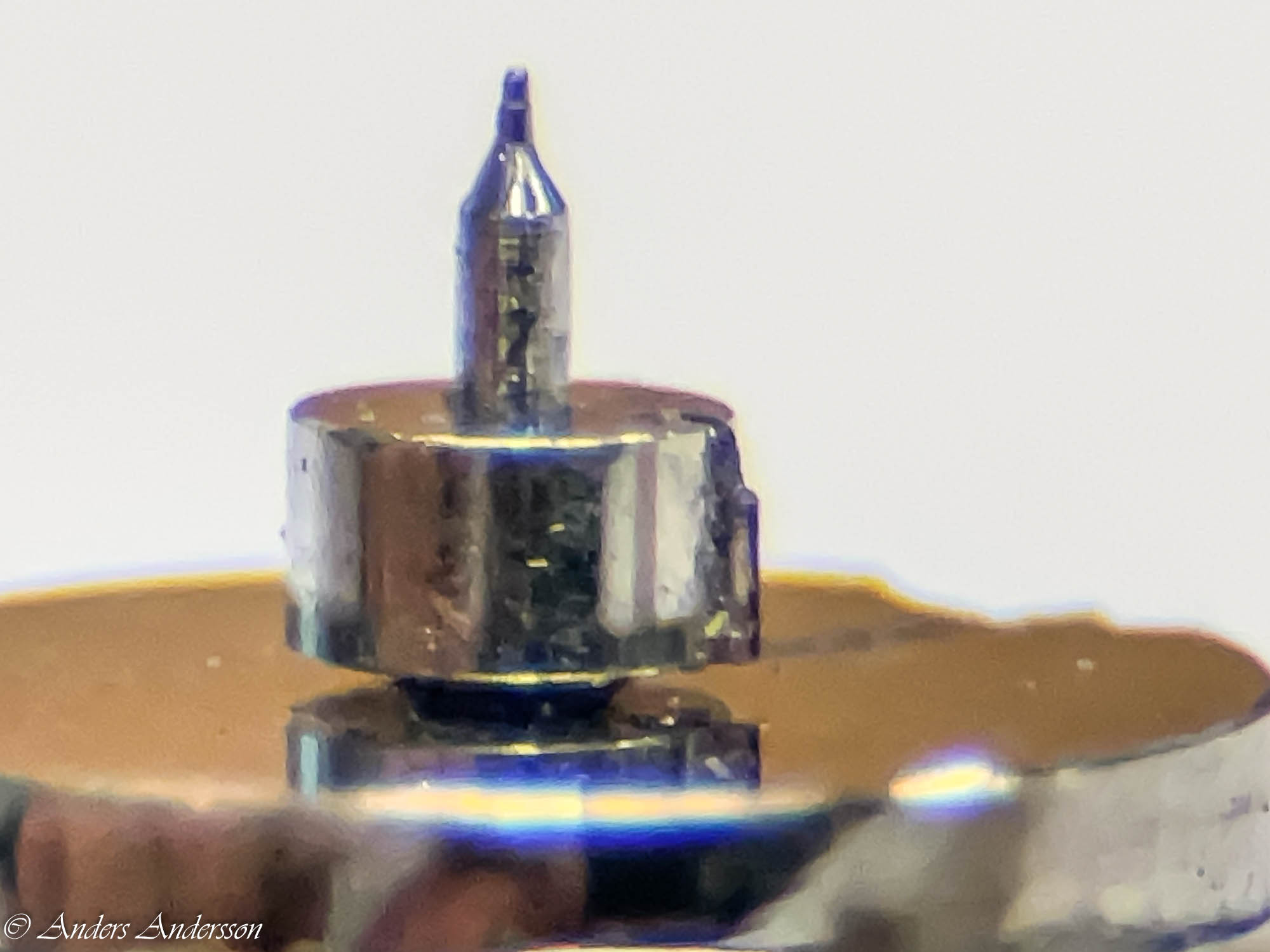

Röret har fått sin slutliga form och lagerytan har polerats.

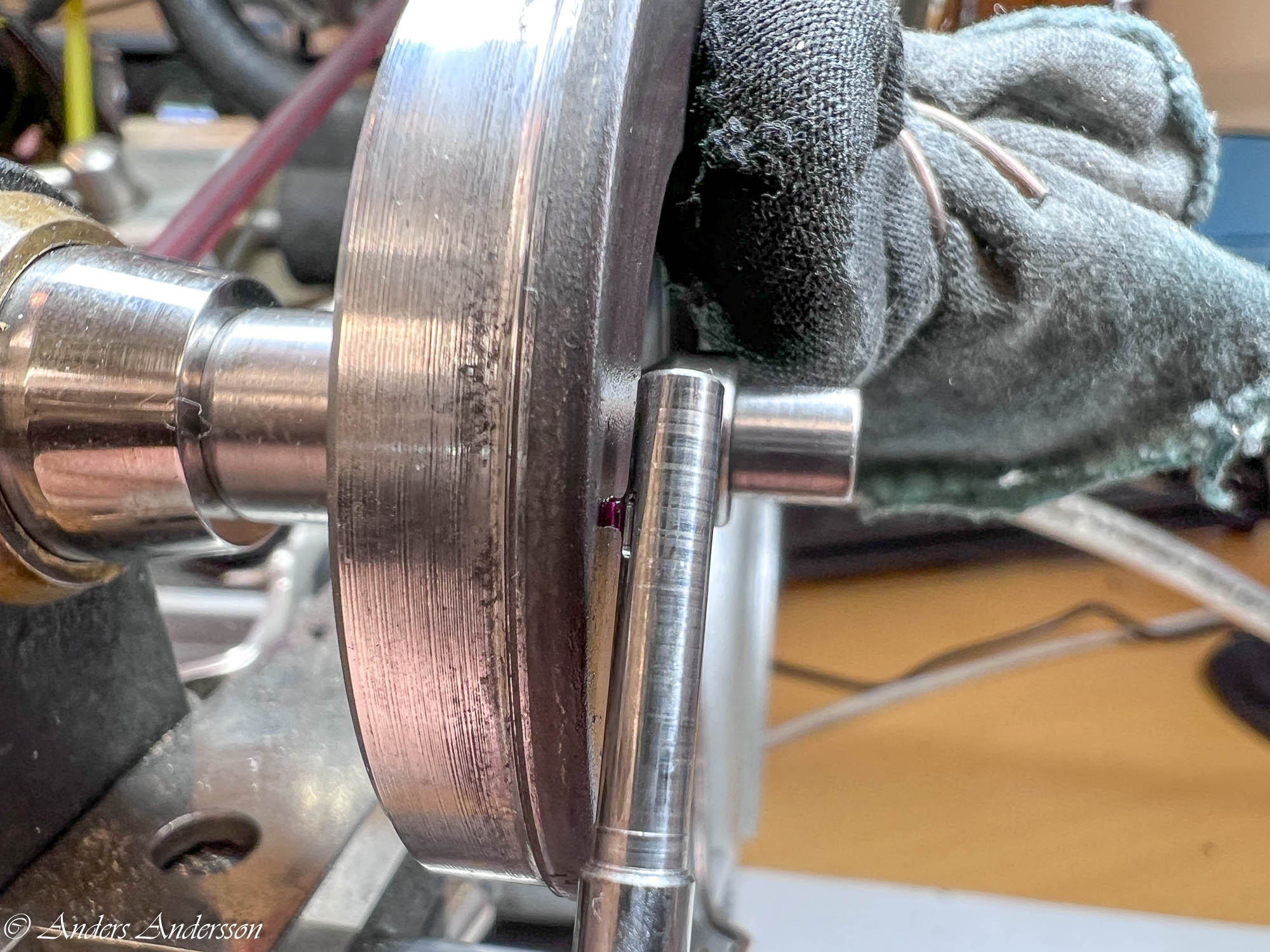

Röret pressas på plats. Undersidan av snäckhjulet.

När röret pressats på polerades den nya ytan.

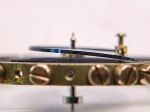

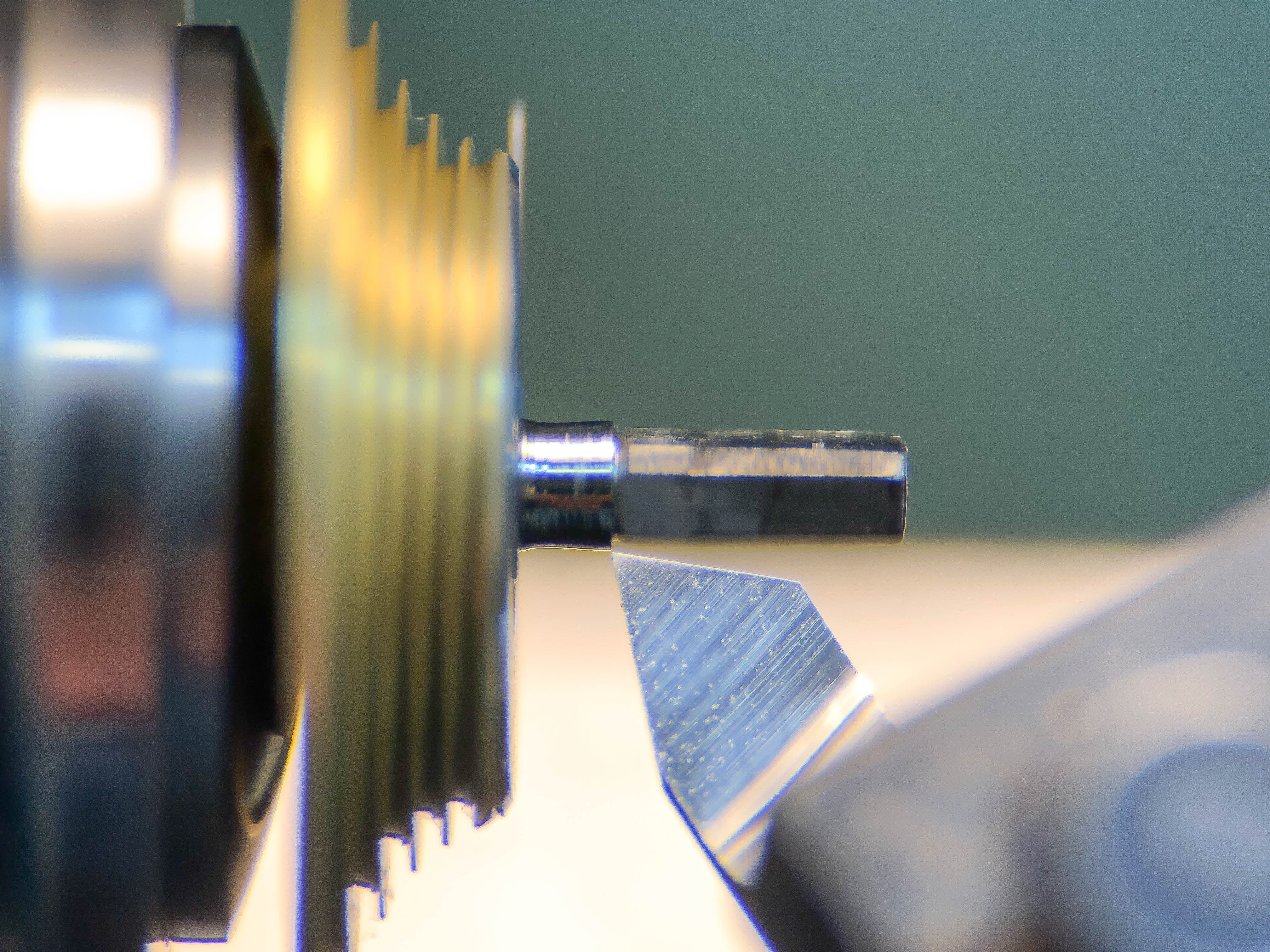

Röret till centrumhjulet svarvas.

Röret klart.

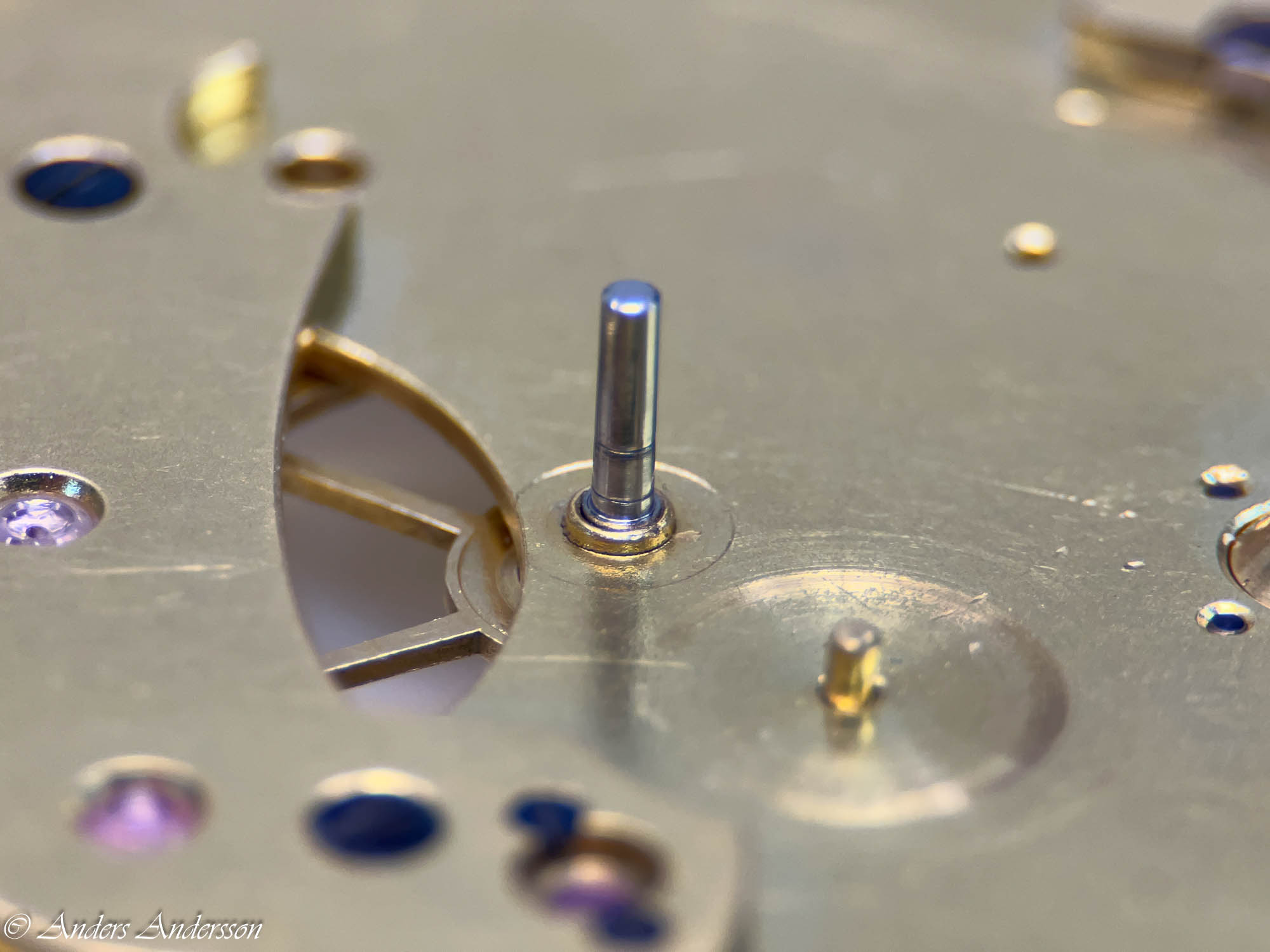

Röret på sin plats, polering återstår.

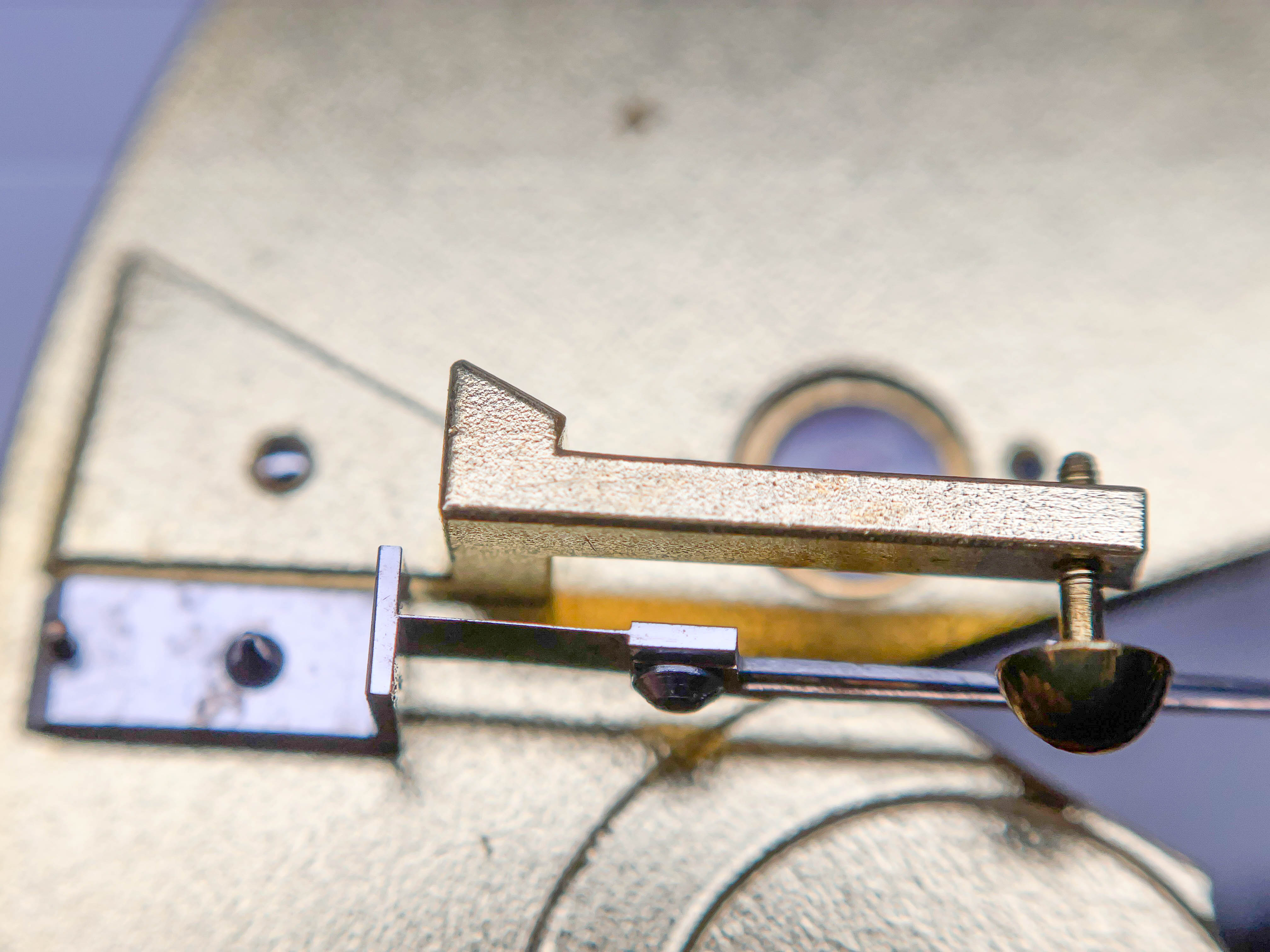

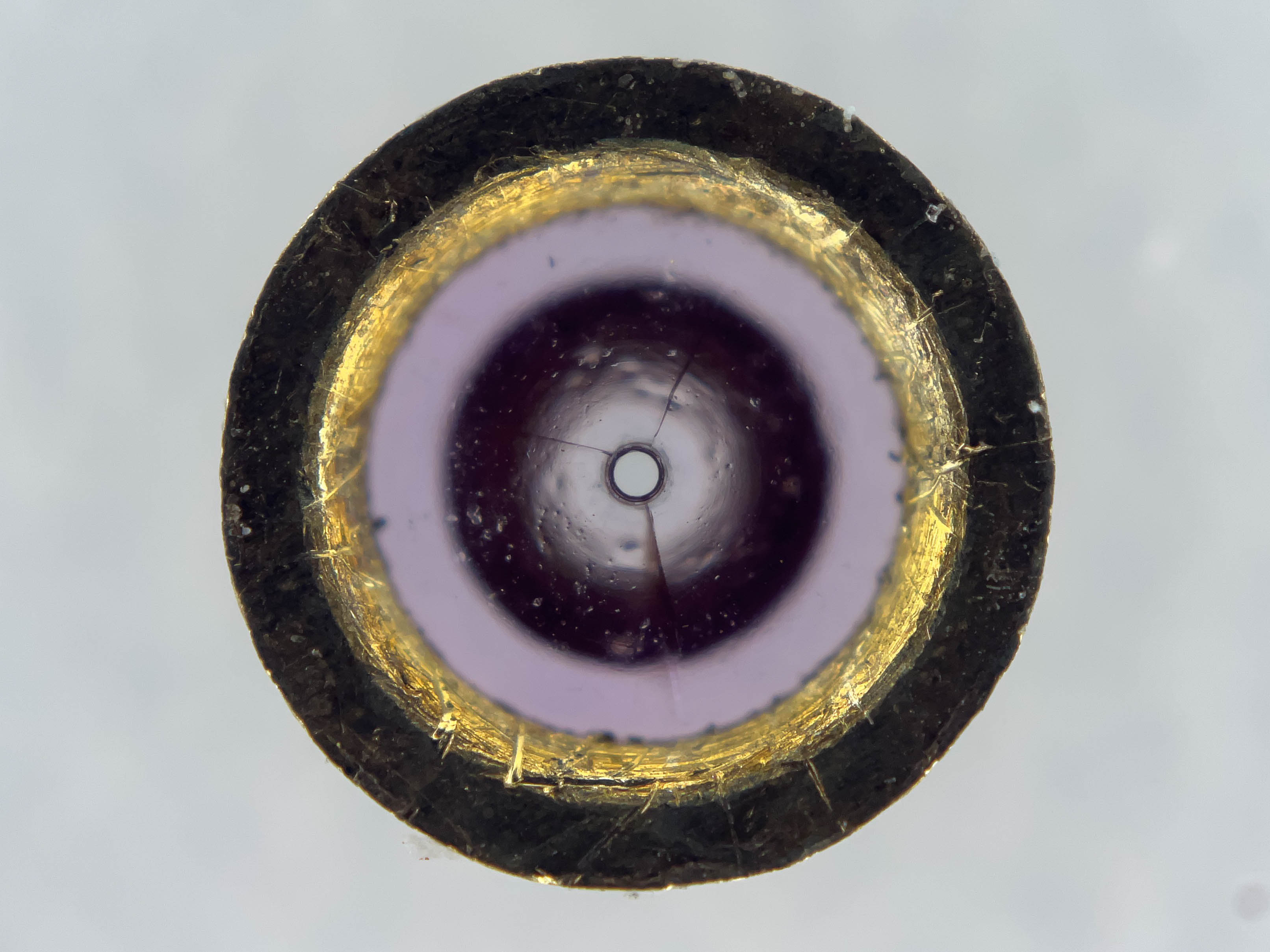

Anledningen till att jag valde att även tillverka ett rör istället för att bara sätta in en fodring i centrum, var den speciella formen av centrumlager. Den var svarvad direkt i verkbotten och var alltså ingen inpressad bussning, dessutom försänkt på andra sidan.

Efter ytterligare några mindre justeringar var det så dags att rengöra alla delar och sätta ihop verket. För att underlätta arbetet med verket har jag tillverkat två verkringar – en för tavelsidans verkbotten och en för den övre sidan. Vid ihopsättning är det enklast att sätta hjulen i den övre sidans botten. På tavelsidan finns en brygga över sekund- och mellanhjulen. Om man tar bort den underlättar det mycket när man ska passa in tapparna i hålen. Särskilt gånghjulet har en tunn och känslig tapp.

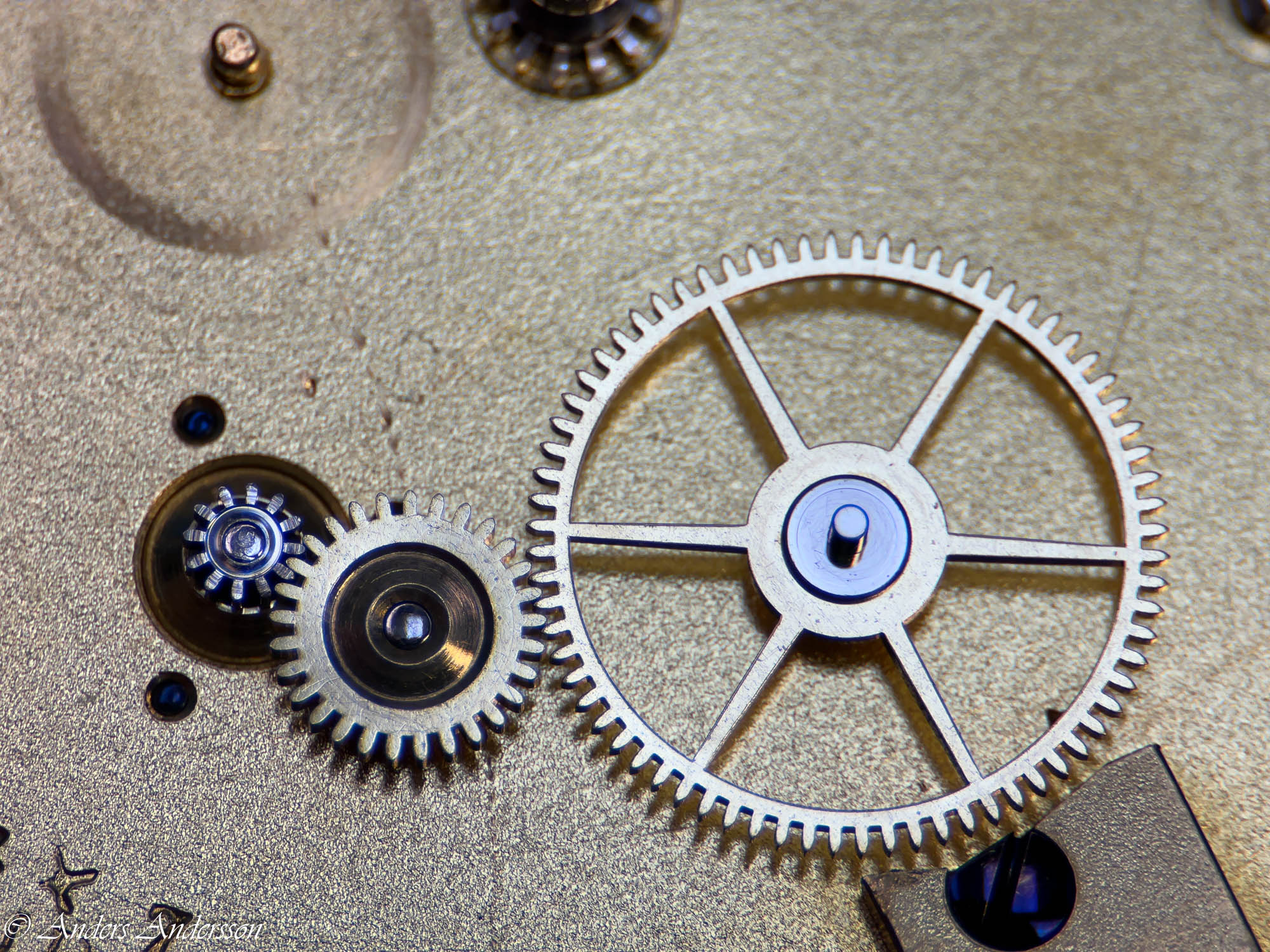

Ihopsättning av verket. Alla hjul på plats.

Tavelsidans botten på plats. Till sist läggs bryggan över hjulen på plats.

Bryggan och delarna till gångreservvisaren på plats.

Detalj av hjulen till gångreservvisaren.

När hela verket är ihopsatt lägger jag på den grå verkhållaren och vänder hela ”paketet” så att jag kan skruva i skruvarna för den övre bryggan.

Balans och fjäderhus återstår.

Använder Moebius syntetiska oljor HP-1300 och 9010, gången oljas inte. På ”stora” kronometrar tar man ibland en blyertspenna och drar över guldfjäderns spets för att minska friktionen. I samband med ihopsättningen av verket oljas även kedjan, jag brukar ta lite olja (HP-1300) på tum- och pekfinger (med fingertutor på) och dra och gnida in olja i alla skrymslen och vrår på kedjan. Sedan torkar jag bort eventuellt överflöd med en luddfri trasa. Som vanligt epilamiseras alla ytor för att hindra att oljan sprids.

Balansen

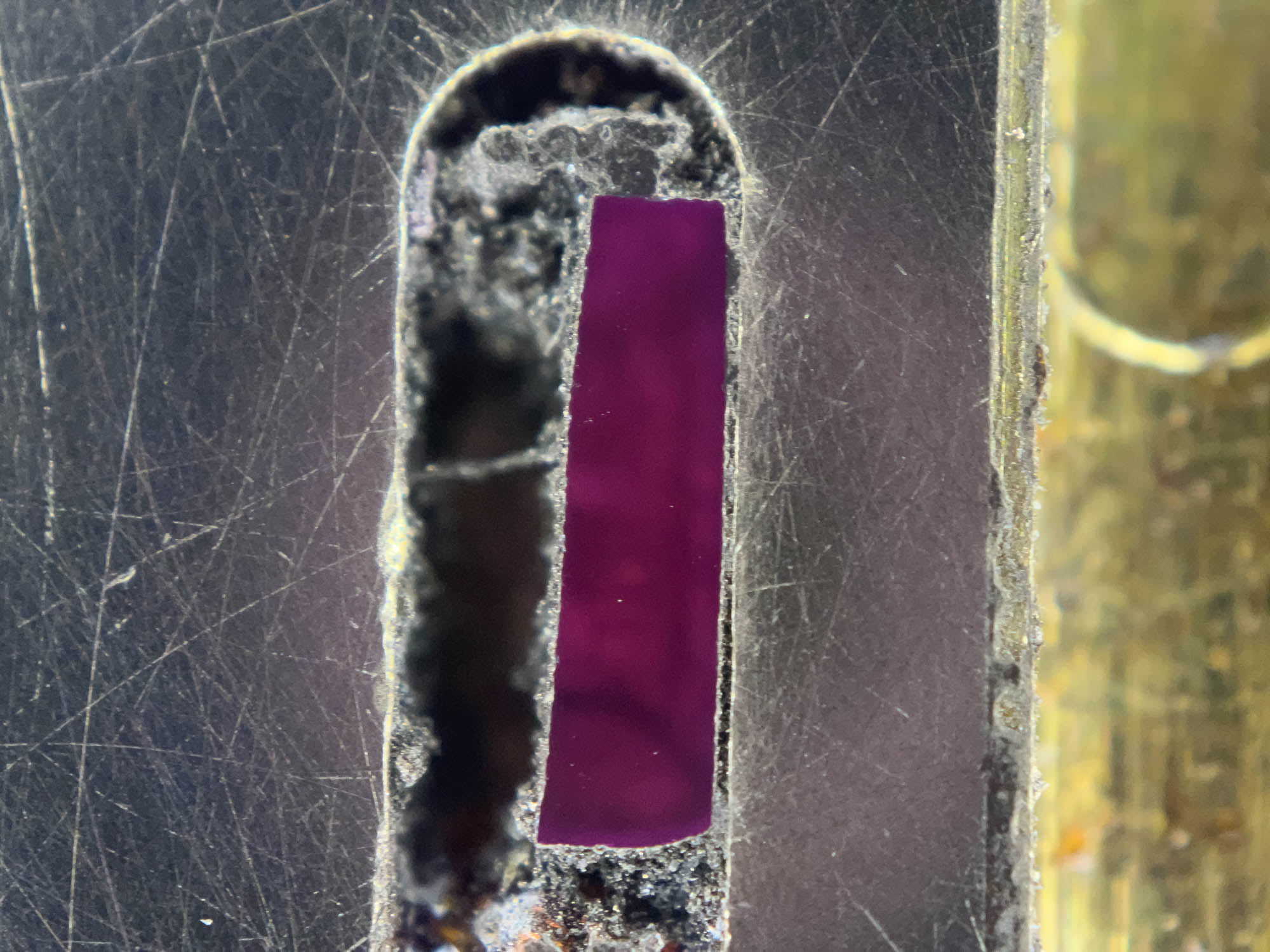

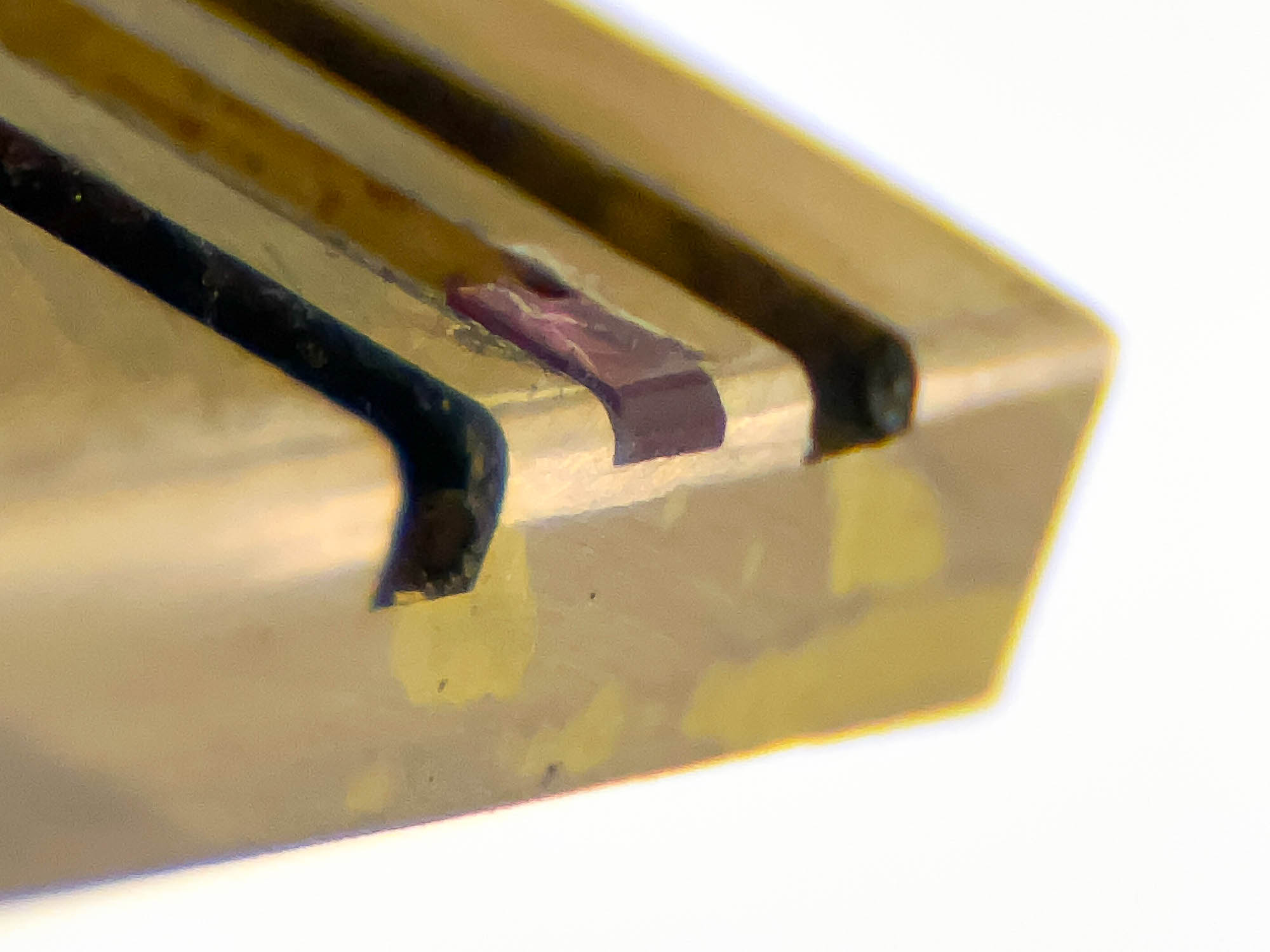

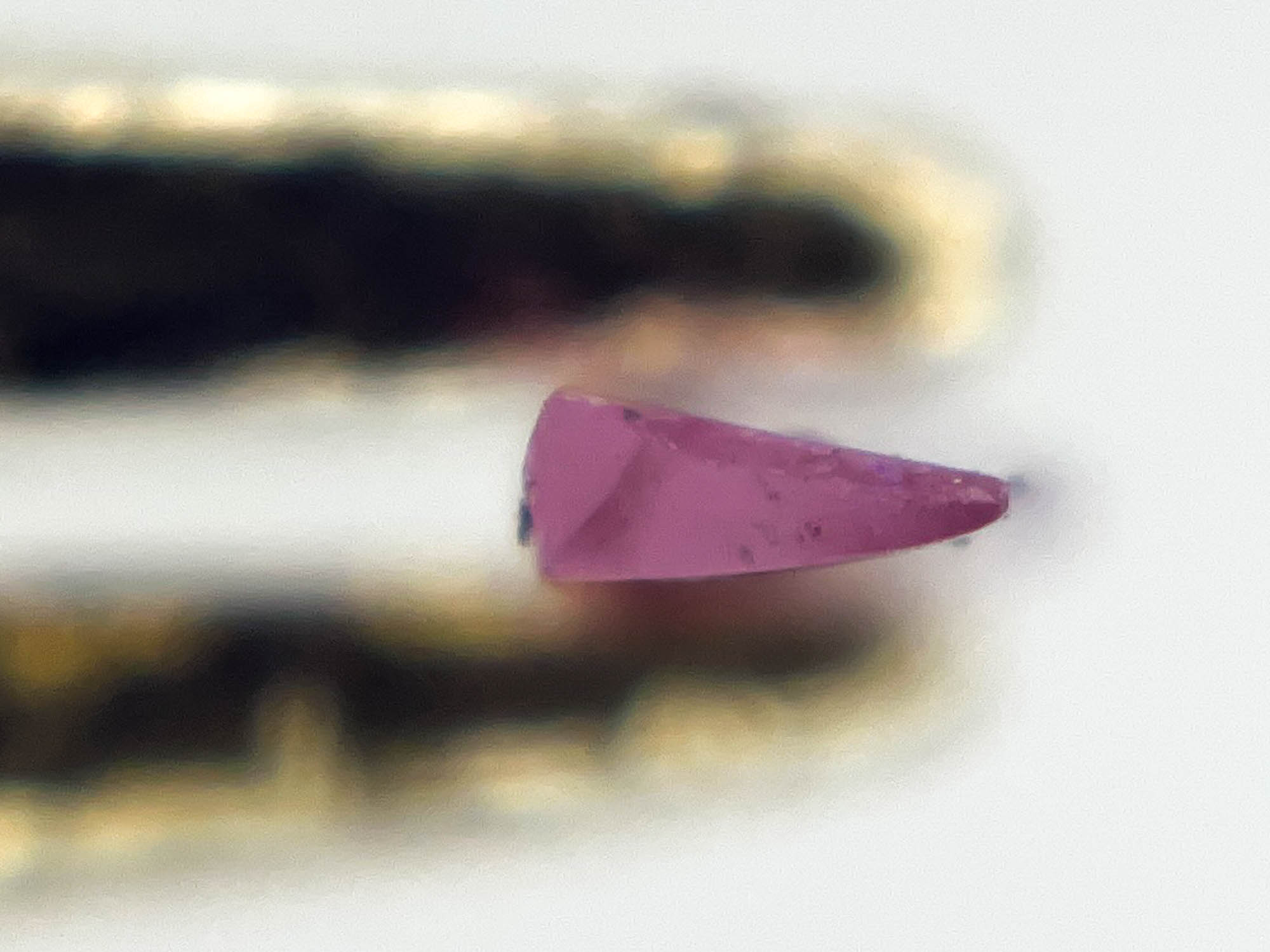

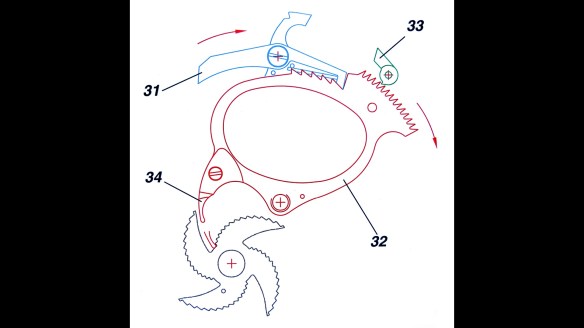

Impuls- och utlösarrulle med sina nya stenar.

Allt klart för montering i boetten.

Verket klart för montering i boetten.

Kontroll av visarens friktion mot minutröret – sitter visaren ordentligt fast?

Urtavlans baksida med hälsningar från emaljören.

Den kraftiga och vackra silverboetten. Klockan två syns uppdragshålet, klockan sex anas tillverkarens stämpel J O – James Oliver.

Kraftiga och vackra stämplar. Lejonet är England, huvudet London, stort D 1879.

Kraftiga och vackra stämplar. Boetten är även stämplad med J O som troligen är James Oliver som var verksam i Clerkenwell, London 1857-1891. Stämpeln kan anas på bilden ovan där hela boetten syns.

Verket monterat i boetten.

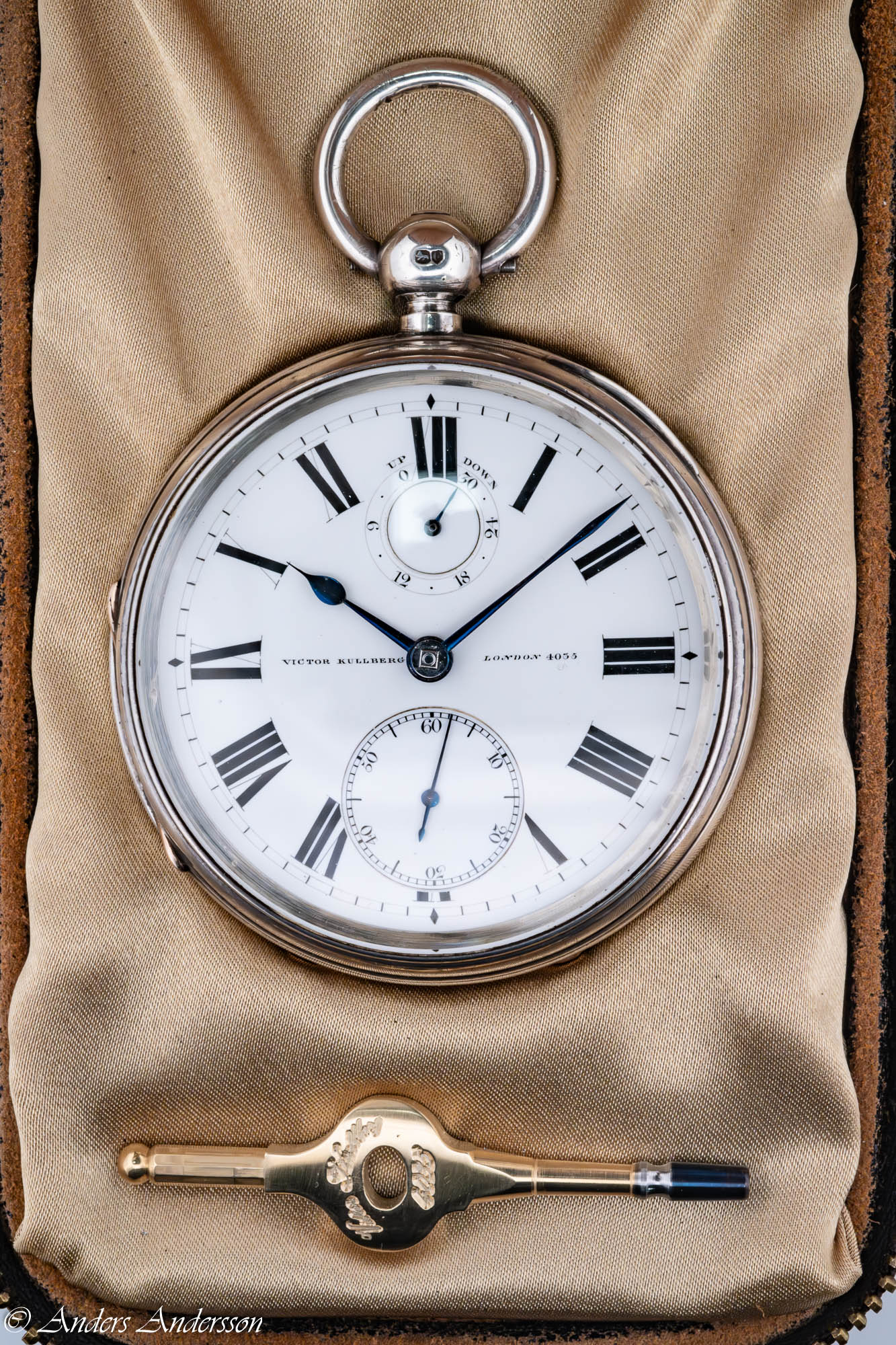

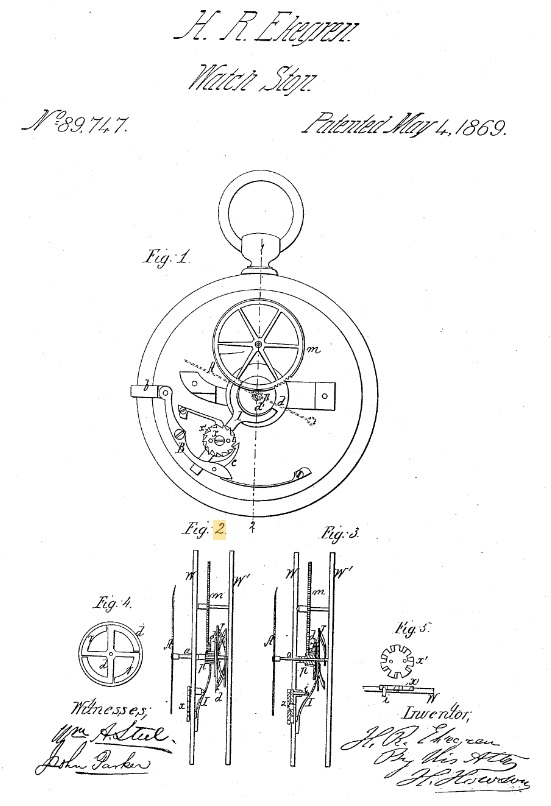

Jag tyckte att det skulle vara bra att tillverka en nyckel med lite längre skaft. För egen del tyckte jag att det var svårt att både ställa visarna och dra upp verket, eftersom baklock och glasring var i vägen. Jag fick en idé att fräsa ut en del i mässing och att fixa till ett stålämne till nyckel som jag redan hade.

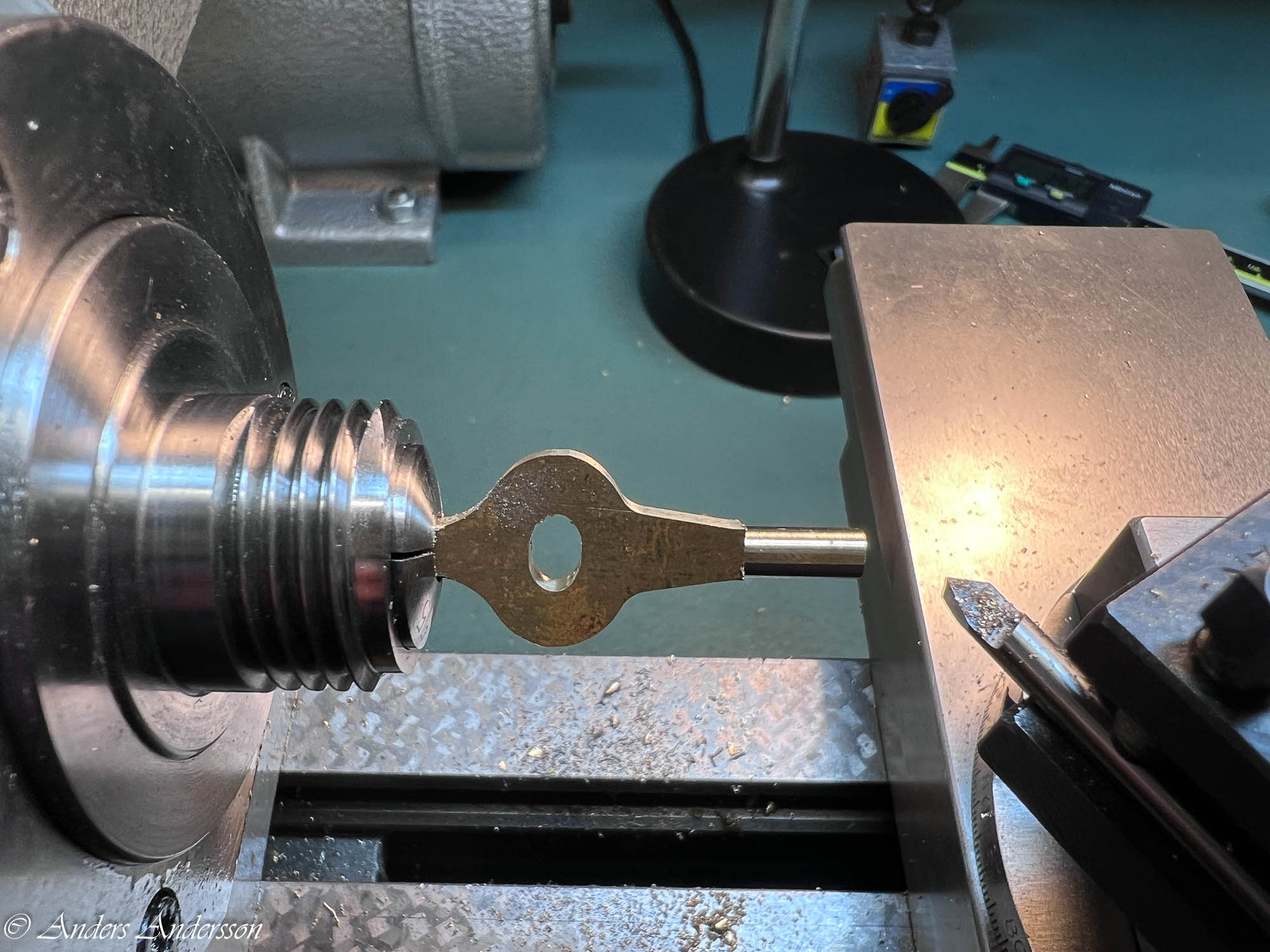

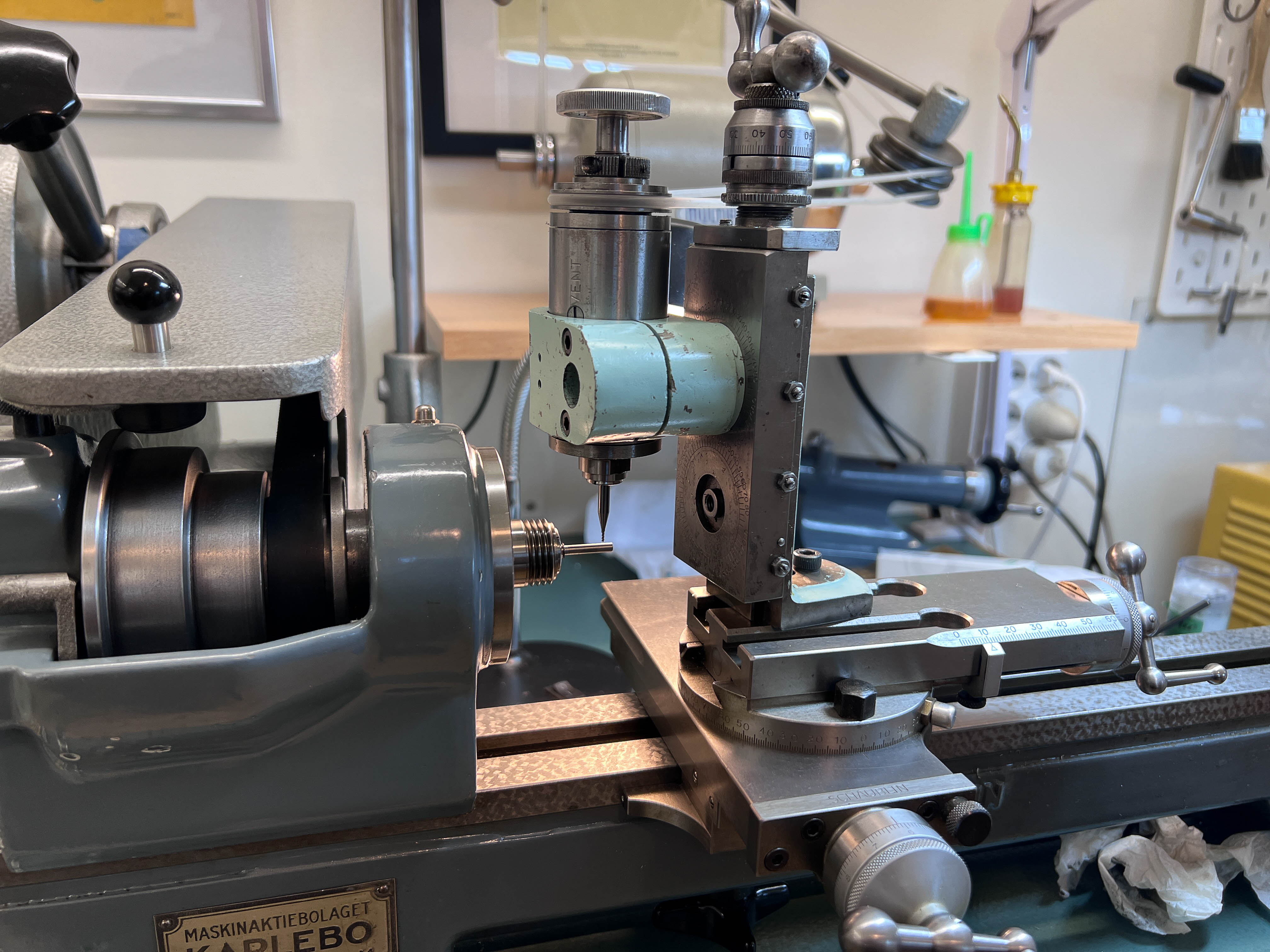

Svarvning av radie med hjälp en radiefräs som svarvstål, svarven körs baklänges.

Ämnet har fått en fin polerad radie.

Djup gravering – Victor Kullberg 4035.

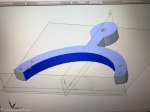

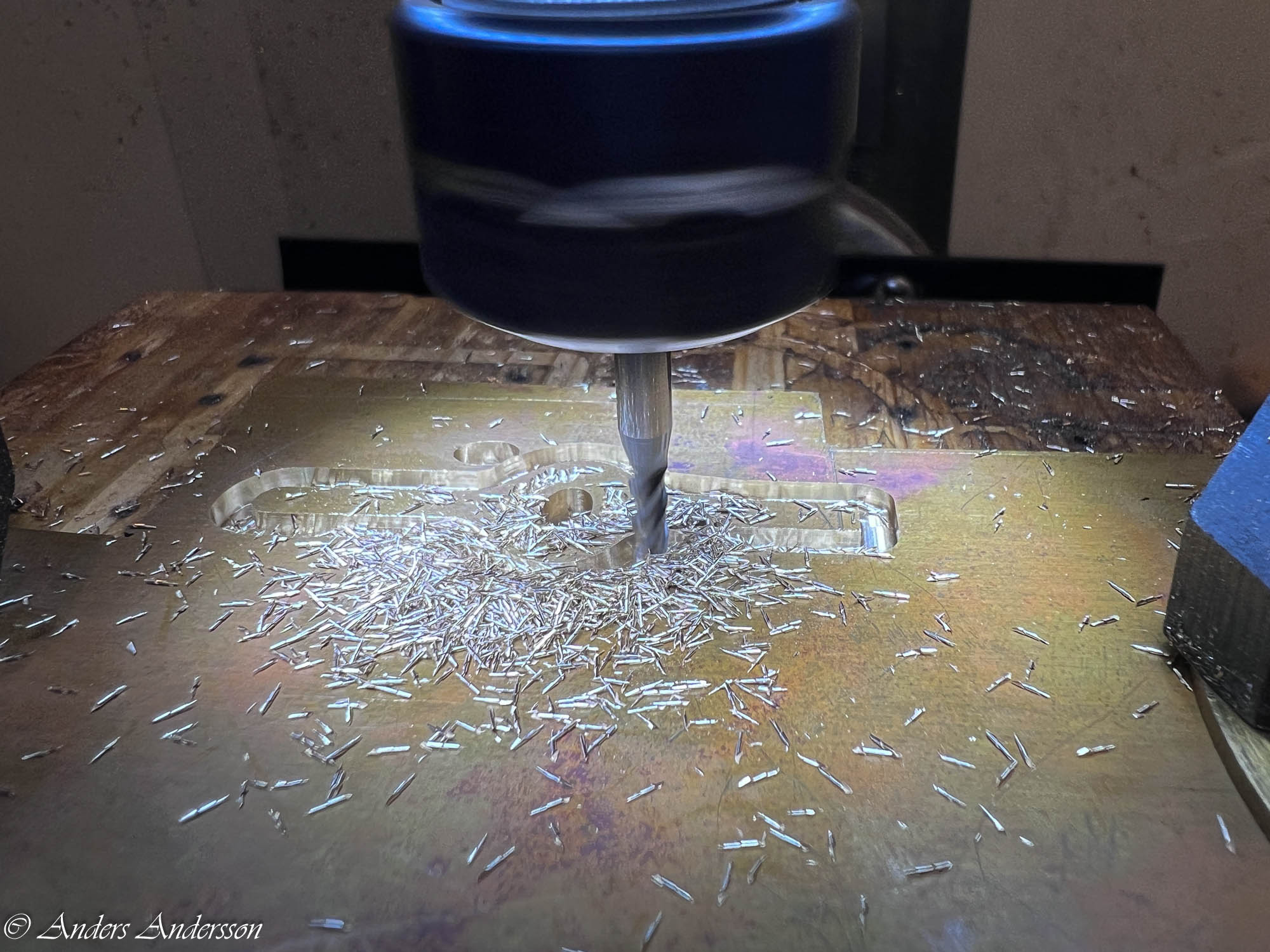

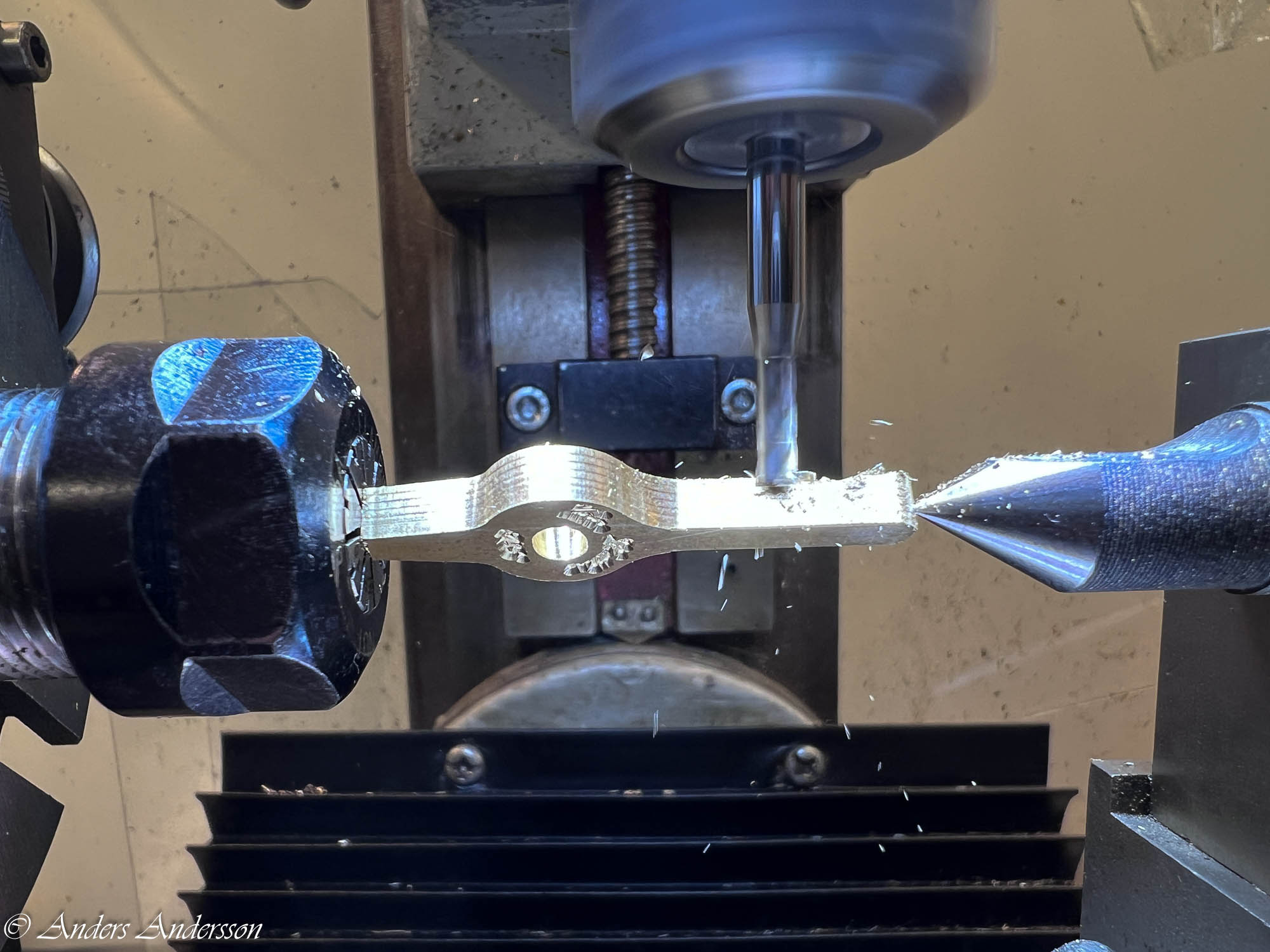

Ämnets form fräses ut i CNC-maskinen.

Inspirerades av formen på den nyckel som följde med reparationen.

Ämnet formas, borras och gängas i svarven.

Fräsen användes också för formning.

Den färdiga nyckeln med ny blånering och polering på fyrkantsdelen. Resten har formats med fil, fräs och svarv. Sedan slipad och polerad med olika grader av papper.

Jag tillverkade även ett etui för den fina kronometern. Köpte ett tyg i form av ett linne på loppis, 3D-printade ett basform i plast.

Insatsen anpassades till en klockförvaring i borstat Cubanoläder från Verkmästarna. Det blev snyggt och prydligt och framför allt en skyddad förvaring för den fina kronometern. I etuiet finns även en plats för de utbytta delarna.

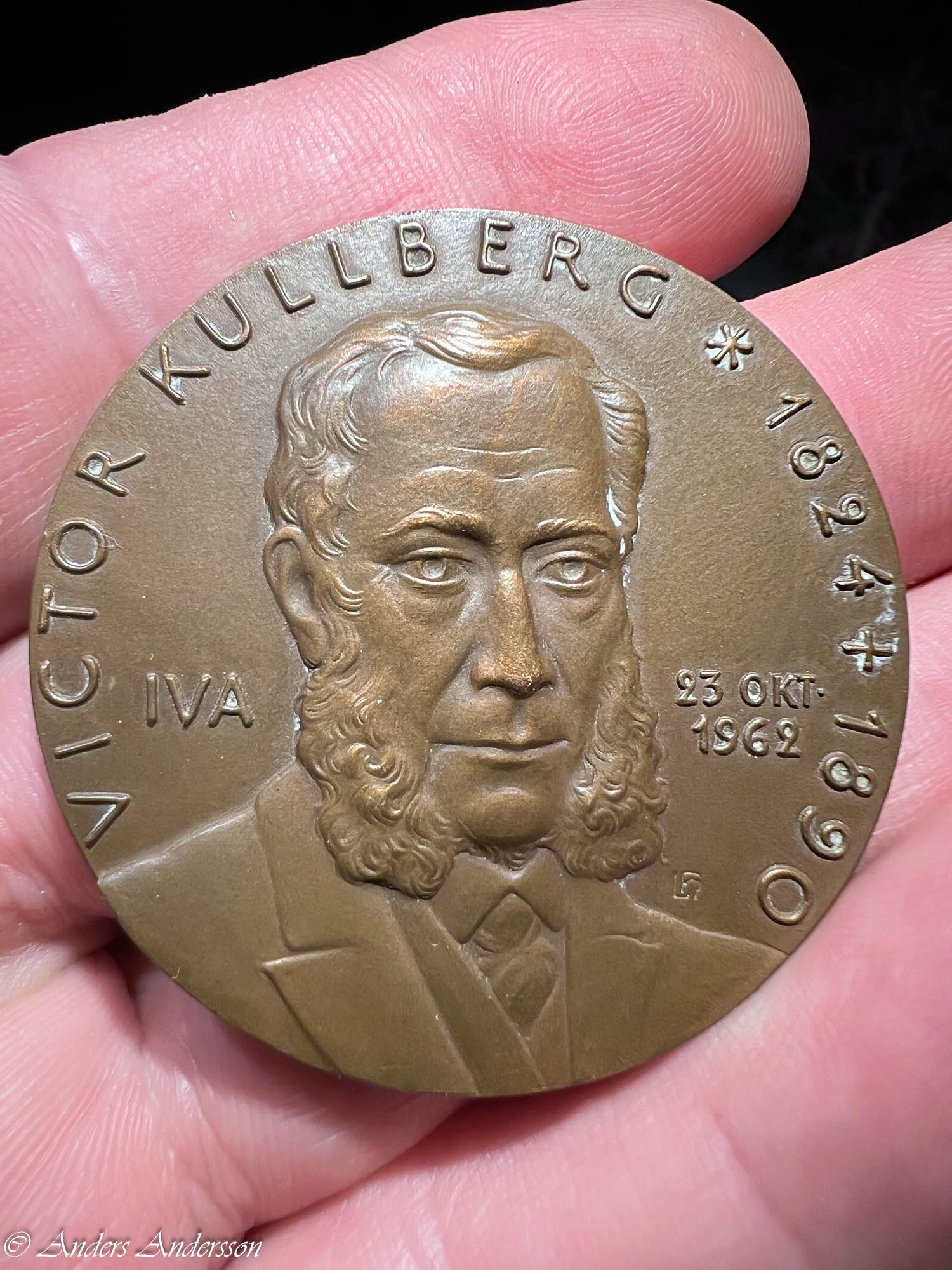

Ingenjörsvetenskapsakademin gav 1962 ut denna medalj för att hedra 100-årsminnet av Kullbergs genombrott i Greenwich 1862 för hans gärningar inom urmakerivetenskapen.

Bronsmedaljen är graverad av Leo Holmgren 1962 (signerad ovanför högra axeln).

Stockholms urmakareämbete instiftade i samband med jubileet en prismedalj med Kullbergs bild på framsidan och Stockholms observatorium på baksidan – urmakeriets Nobelpris brukar den kallas.

Källor:

Böcker att läsa mer om kronometergången:

Der Chronometergang, Irk. A.

Die Feinstellung der Uhren, Giebel & Helwig

Die Hemmungen der Uhren, Dietzschold, C.

Mechanische Uhren mit Fachzeichnen, Lehotzky, Ludwig

The practical watch escapement, Daniels, G.

The Ship’s Chronometer, Whitney, Anthony E.

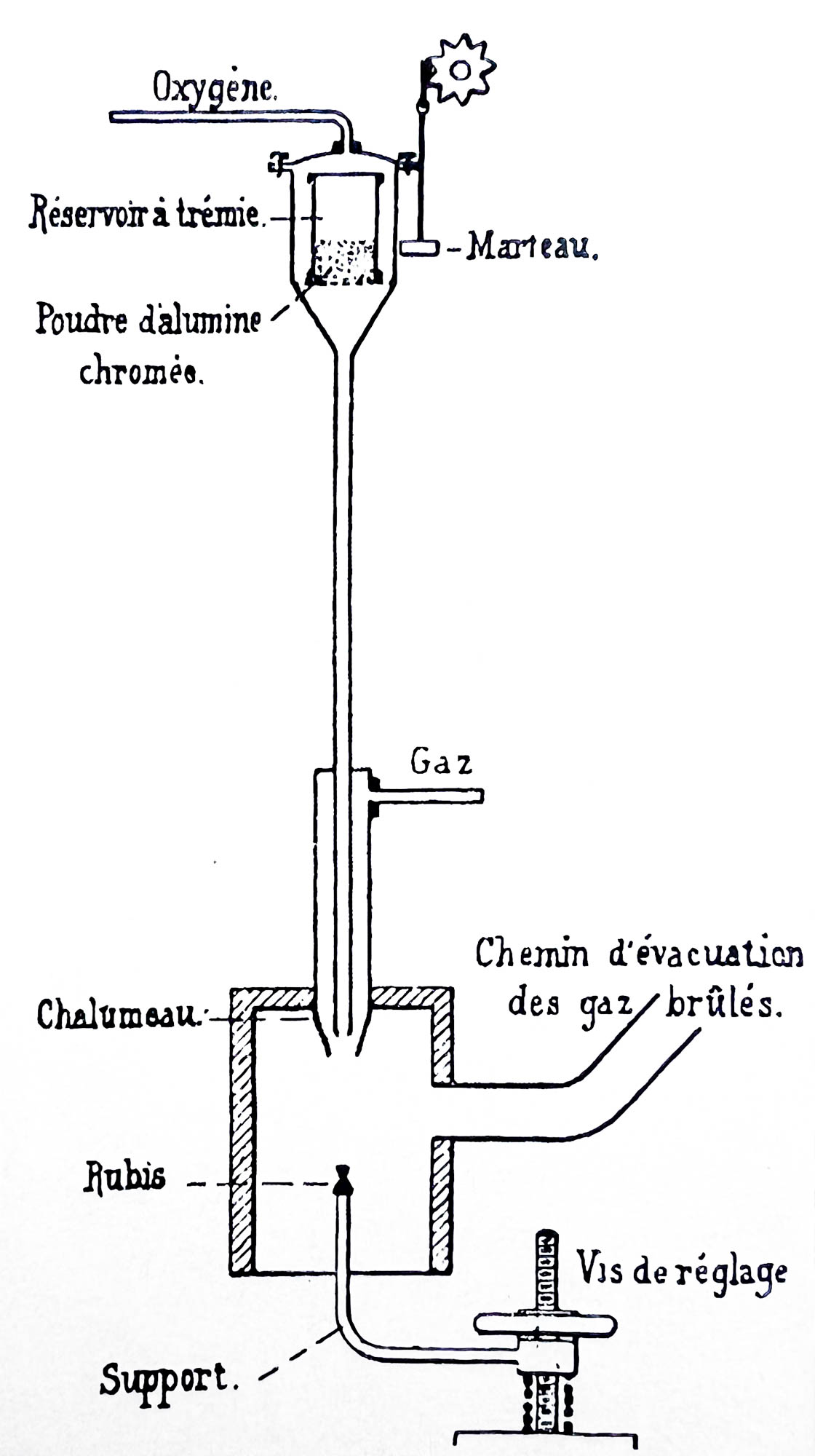

Lite om rubinbearbetning:

Die Edelsteine und Ihre Bearbeitung fur Uhrmacherei, Bijouterie und Industrie, Trincano, L.

På nätet finns: L’art de travailler les pierres précieuses à l’usage de l’horlogerie et de l’optique, enseigné en dix leçons… / par N. Dumontier https://watchlibrary.org/en/details/BNF_bpt6k939096d_3

Material inköpt på eBay, sökord:

Rubin: Red Diffusion Ruby Facet Certified AAA

Diamantsågklinga: Diamond Lapidary Saw Blade Cutting Stone Disc

Diamantpapper: Diamond lapping film

Nu kontrollerar jag att ytan där detantfjädern vilar mot skruven är fin. Det kan slitas in märke i skruven efter många års gång. Det är bara en liten yta av skruven som vilar mot fjädern, skruven har en något konisk insvarvning för att minska skruvens vilyta. Gånghjulstanden ska vila 1/3 in på vilstenen, detta justeras genom att vrida på vilskruven.

Nu kontrollerar jag att ytan där detantfjädern vilar mot skruven är fin. Det kan slitas in märke i skruven efter många års gång. Det är bara en liten yta av skruven som vilar mot fjädern, skruven har en något konisk insvarvning för att minska skruvens vilyta. Gånghjulstanden ska vila 1/3 in på vilstenen, detta justeras genom att vrida på vilskruven.

Ehh få se nu – del nr 234 och 242 borde funka. Bara att beställa!

Ehh få se nu – del nr 234 och 242 borde funka. Bara att beställa!

Efter att ha läst denna devis i en av mina böcker bestämde jag mig för att tillverka nytt. Kanske kunde jag utnyttja min CNC-fräsmaskin för att fräsa ut formen?

Efter att ha läst denna devis i en av mina böcker bestämde jag mig för att tillverka nytt. Kanske kunde jag utnyttja min CNC-fräsmaskin för att fräsa ut formen?

EDOUARD KOEHN SR

EDOUARD KOEHN SR